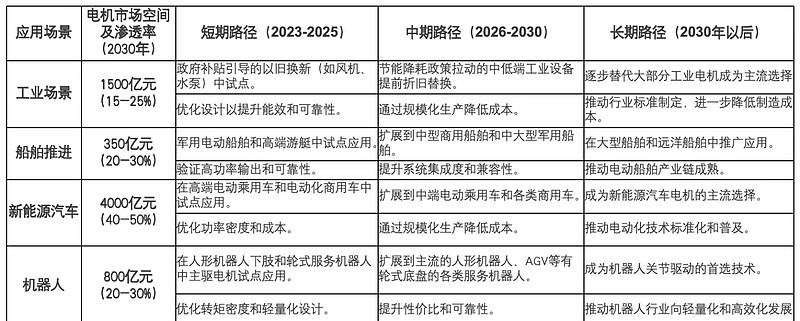

透过产业动态浅析轴向磁通电机能否成为下一代具身智能机器人高效电机的引领者

作为一个一级市场从业者,很明显感受到今年轴向磁通电机的关注度在迅速上升,甚至二级市场的概念股涨了2-3倍,作为深耕机器人赛道的见证者,毫无疑问,轴向磁通电机的几大优点正在带领新能源汽车、人形机器人和EVTOL等领域掀起一场动力革命。

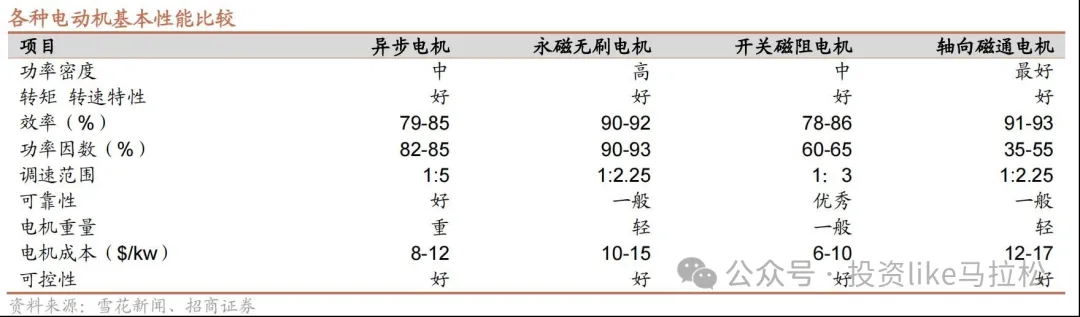

从1831年法拉第发明最初的电机模型,到如今各种高效能电机的广泛应用,电机技术的发展已经走过了近两个世纪的历程。传统的径向磁通电机长期以来占据主导地位,但其在功率密度和效率方面的局限逐渐无法满足现代高端装备的需求。

01轴向磁通电机:百年技术的现代重生

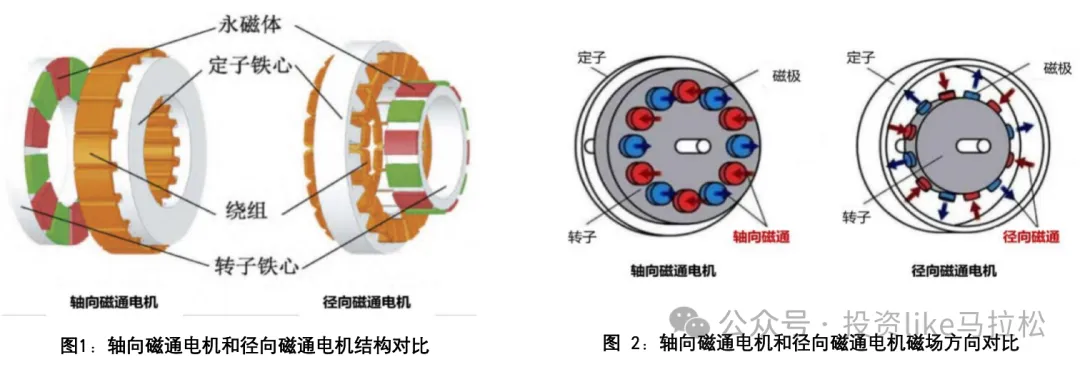

轴向磁通电机,又称盘式电机,是一种磁场方向沿转轴方向分布的创新电机设计。其磁通方向为轴向,载流导体系径向放置,定子和转子铁心采用盘式结构,这与传统电机的径向磁场设计形成鲜明对比。

原理上来讲轴向磁通电机的工作原理基于电磁学的基本定律,即电机驱动器通过改变通过线圈(转子)的电流的方向和大小,从而控制线圈(转子)的磁场强度和方向。由于定子的磁极固定,当转子的磁场方向和强度发生变化时,磁场相互作用产生洛伦兹力,从而驱动转子旋转。

有趣的是,轴向磁通电机并非全新技术概念。其原理最早可以追溯到1831年迈克尔·法拉第发明的原始电机模型,却因早年技术局限被径向磁通电机所取代。

直到近几年,随着人形机器人、低空经济等新兴领域对高功率密度、高扭矩电机的需求激增,同时也因为材料科学和制造工艺的进步,轴向磁通电机才重新获得发展动力,成为新能源汽车、电动飞行器、人形机器人等领域的“新宠”。

02 技术分类:多元结构满足不同需求

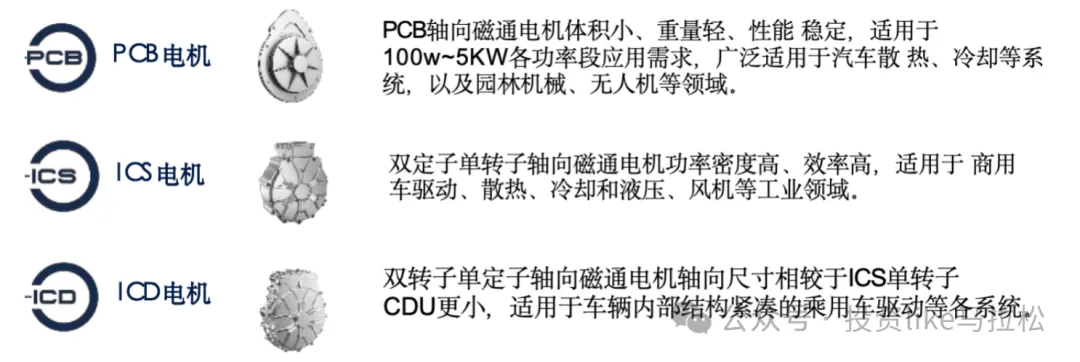

轴向磁通电机根据转子和定子的排列方式不同,主流的有3种构型:双转子单定子型、单转子双定子型、PCB构型这几类。

数据来源:盘毂动力

其中双转子单定子ICD型是市场主流,占有约66%的份额。这种结构通常由一个固定的定子盘和两侧旋转的转子盘组成,能够提供更高的扭矩密度。而单转子双定子型ICS则在某些特定场景下展现出独特优势,如对结构紧凑性要求极高和热管要求高的场合。

近年来,随着技术不断创新,还涌现出了无轭定子设计等新型结构。无轭设计取消了定子轭部,采用独立齿模块,能减少80%定子铁重量,功率密度提升2-3倍。

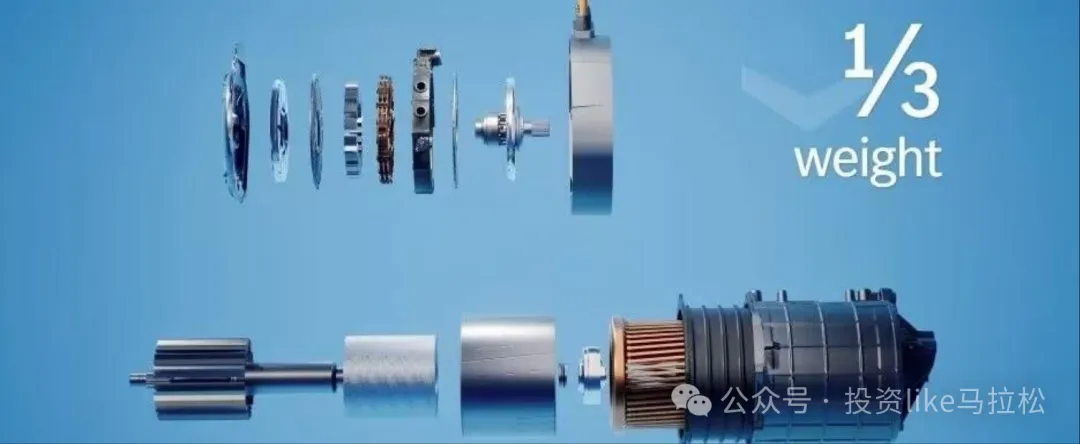

03 性能优势:空间、重量与效率的三重突破

轴向磁通电机凭借其独特的盘式结构,在多个性能维度上实现了对传统径向电机的突破。在空间节省和减重方面,轴向磁通电机的外径与径向电机基本相当,但轴向长度仅为径向磁通电机的1/3 左右,体积比径向电机小 50%以上。电机原材料没有太大变动时,轴向电机自重通常也仅为径向电机的1/3 左右,更少的材料和零部件带来损耗更少,效率更高;

数据来源:仪坤动力

在人形机器人关节这种对空间极其敏感的部位,轴向磁通电机能够在小体积内实现高扭矩输出,满足关节动力需求。

在效率提升方面,轴向磁通电机的效能优势主要体现在两个方面:

(1)性能优势:在输出同等功率的前提下,与径向磁通电机相比,轴向电机拥有更少零部件和更小摩擦损耗,效率更高。

(2)节能优势:轴向磁通拓扑引发的紧凑设计思路有利于减少轴向电机的生产耗材与能耗。

04 市场空间:爆发式增长即将来临

轴向磁通电机市场正处在爆发式增长的前夜。根据QYResearch的研究数据,全球轴向磁通电机市场规模将从2023年的10.3亿元增至2030年的893.7亿元,年复合增长率高达73.5%。这一显著增长趋势主要驱动力来自于新能源汽车、电动飞行器、人形机器人等高端应用领域的快速发展。

数据来源:QYResearch

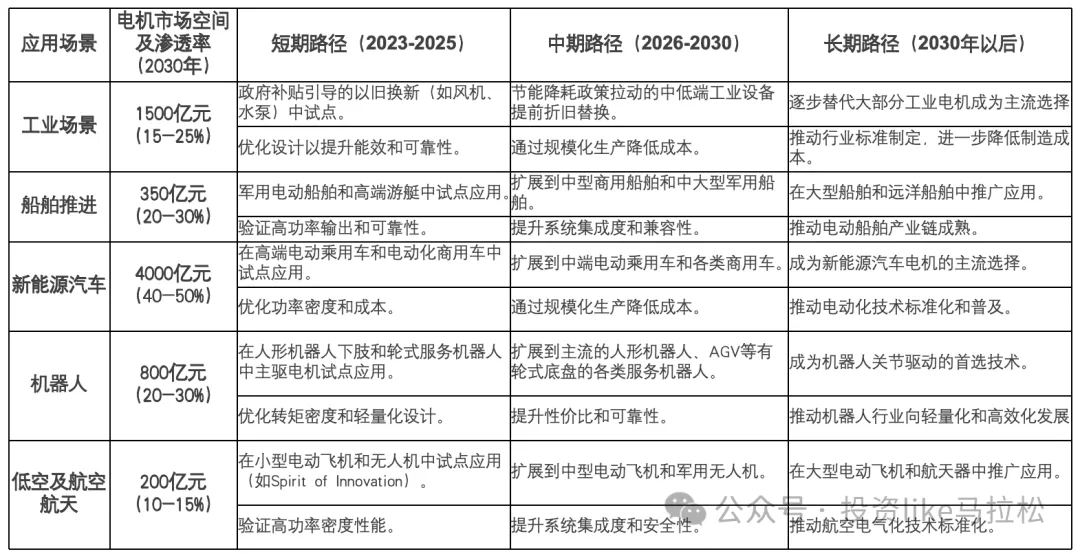

05 应用场景:从高端装备到日常领域

轴向磁通电机的应用场景正从工业领域逐步扩展至日常生活多个方面:

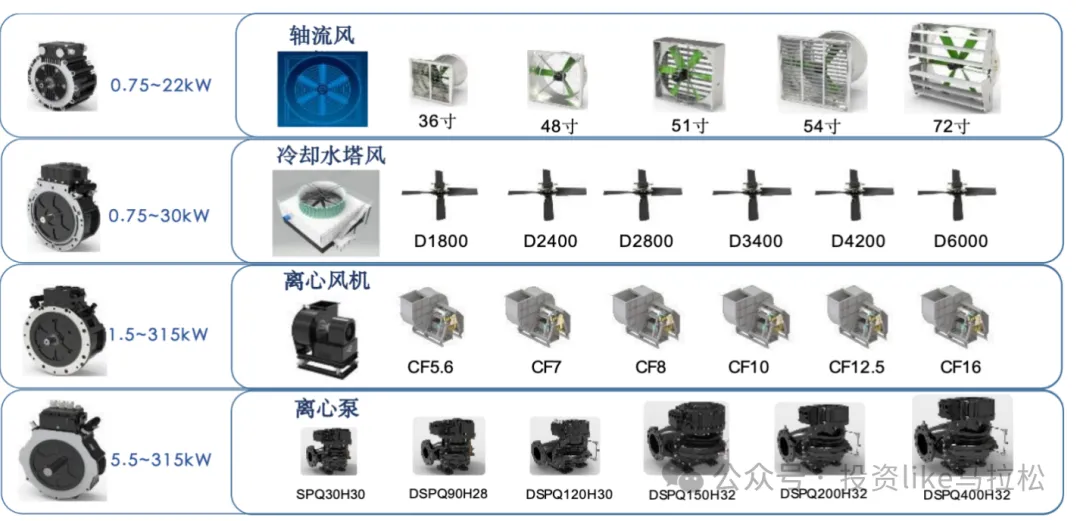

工业应用:轴向磁通电机在工业领域,如风机、水泵、机床设备中,因其高效率更节能和紧凑设计而得到应用。

船舶推进:轴向磁通电机也适用于船舶推进系统,因其高效率和紧凑设计,适合在有限空间内提供大功率输出。

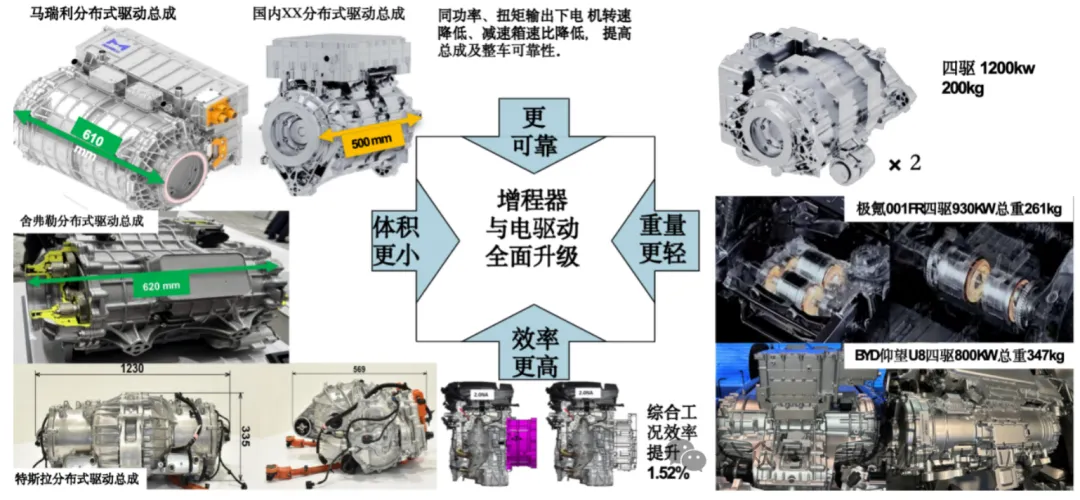

新能源汽车:轴向磁通电机因其高功率密度、转矩密度和效率,以及较小的长径比和结构紧凑等特点,可以用于电动摩托车、电动商用车、新能源乘用车等。

人形机器人:在机器人领域,轴向磁通电机因其高转矩密度和空间紧凑的轻量化优势,可以用于机器人的关节驱动。

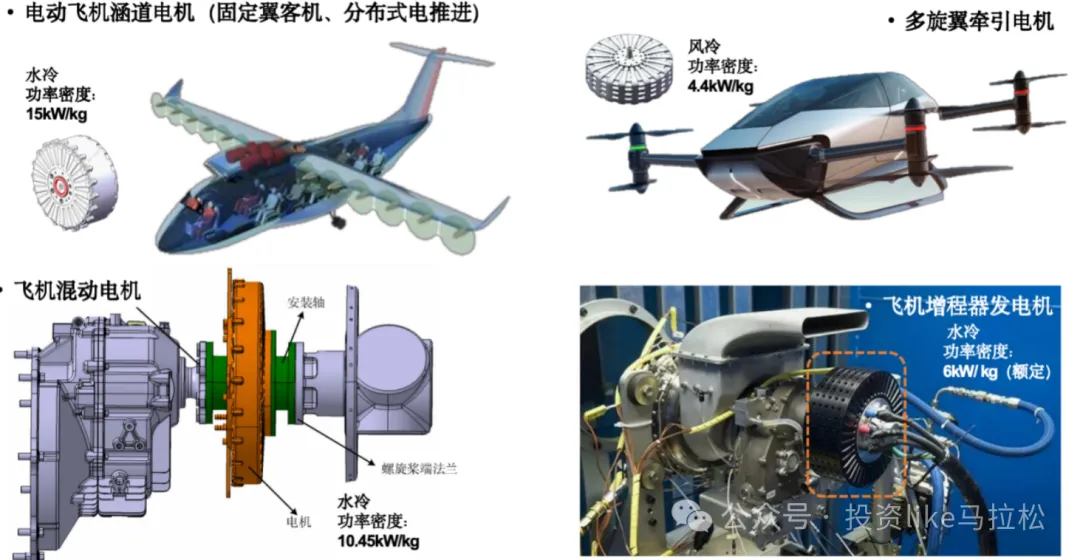

低空及航空航天:功率密度适配航空电气化要求,被应用于航空航天领域。例如,Spirit of Innovation纯电动飞机就搭载了轴向磁通电机。

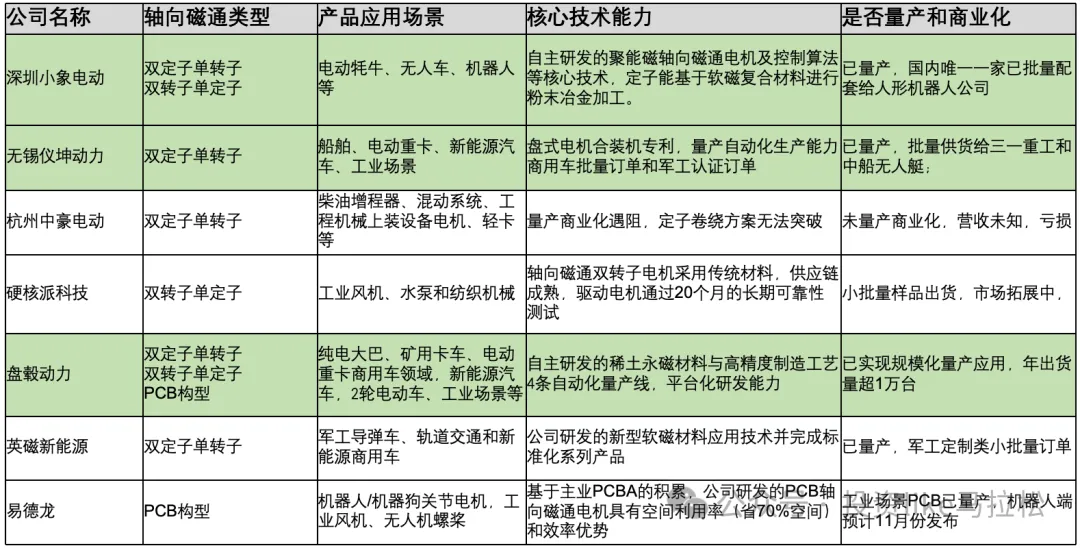

在各类领域中国内一些有代表性的公司已在各细分场景崭露头角,如下提供一些有代表性的公司进展以供大家参考:

在传统工业领域,盘毂动力和仪坤动力的轴向磁通电机在工业风机、流体设备水泵上代替传统的三相异步电机,节能效果达15%-30%,其IP6X防护和耐150℃高温的特性也完美适配恶劣的工业环境。

在公共交通领域,盘毂动力的轮边驱动系统已应用于全国50多个城市的5000多台公交车,实现车厢全平贯通,使8米车型运力堪比10米传统公交车。

在新能源商用车领域,仪坤动力的轴向磁通电机不仅作为主驱动电机,也可用于轮边和增程器电机方案里。

在新能源乘用车领域,高端品牌率先采用轴向磁通电机,如法拉利SF90 Stradale、迈凯伦Artura等混动超跑,以及奔驰VISION EQXX概念车,均利用轴向磁通电机电机提升性能。

2024年北京车展,奔驰发布了搭载YASA轴向磁通电机的量产车型奔驰G级纯电动版,以及未来AMG.EA纯电平台的车型。相比径向磁通电机,YASA轴向电机厚度及重量减少2/3。同时,电机扭矩密度可提升二倍,功率密度提升三倍。YASA电机在2021年被奔驰收购,是SMC轴向磁通电机的典型代表。

在人形机器人领域:人形机器人的兴起为轴向磁通电机带来全新机遇。机器人关节需在小体积内实现高扭矩、快速响应,单台主流人形机器人需近40个关节电机。轴向磁通电机的高扭矩密度可满足关节动力需求,如青龙机器人腿部采用小象电动的轴向磁通电机电机,髋关节前摆和膝关节峰值扭矩达396N·m,扭矩密度200N·m/kg,确保复杂地形行走稳定。

在低空经济领域,电动飞行器对功率密度和轻量化要求严苛,轴向磁通电机的扁平化设计可减少空间占用,转矩密度提升30%以上,无齿轮箱设计降低故障率,满足航空级冗余要求。卧龙电驱与吉利沃飞长空合作开发的直驱电机计划2026年完成适航测试。

06 竞争格局:全球巨头与中国力量竞相争锋

轴向磁通电机领域已形成全球性竞争格局,主要企业包括:

国外厂商:YASA、Whylot、EMRAX、Magnax、H3X、Phi-Power、Saietta、Beyond Motors、Evolito、Naxatra Labs、Miba等。

比利时初创公司Magnax采用矩形截面电线,铜填充率高达90%,同时采用无轭定子和晶粒取向钢,可将磁芯损耗降低85%。

全球新能源汽车销售研究机构LMC的数据显示,奔驰2025年计划5万辆车以及到2030年46万辆车装配YASA电机,两个品牌YASA和Whylot到2030年将有341万辆新能源车的轴向磁通电机的配套需求。

国内厂商:盘毂动力、仪坤动力(江苏雷利)、小象电动(东睦股份)、中豪电动、英磁新能源、易德龙、卧龙电驱等中国企业也在积极布局。

07 面临挑战:技术瓶颈与成本难题待解

尽管轴向磁通电机前景广阔,但其大规模应用仍面临诸多挑战:

制造工艺方面:1)平面气隙结构对精度要求极高,微小偏差可能导致转矩脉动、效率下降甚至设备损坏。2)定子铁芯无法采用传统叠片工艺,卷绕硅钢带技术存在自动化程度低、绕组设计受限等问题。3)转子高速旋转时需承受巨大离心力与磁拉力,依赖碳纤维包裹技术,且动平衡调整难度大。

成本控制方面:高温永磁材料需添加重稀土元素,碳纤维复合材料、专用绝缘材料等成本高昂。制造设备专用性强、投资大,自动化程度低导致人工成本上升。当前市场规模小,难以形成规模效应,供应链配套不完善,定制化零部件采购成本高。轴向磁通电机现有量产成本较传统电机高20%-30%,制约其在大众消费领域的渗透。

技术路线不确定性也是行业面临的挑战之一。不同的结构设计如双转子单定子、单转子双定子以及无轭定子、PCB定子等技术路线各有优劣,哪种路线将成为主流尚不明朗。

08 未来展望:材料与结构创新驱动产业化进程

为突破困境,行业正从材料与结构两方面探索创新:

材料创新:SMC粉末冶金技术实现复杂磁路一体化制造,废料率低于5%,支持批量生产。永磁材料去稀土化取得进展,铁氧体永磁体虽体积需增至钕铁硼的5倍,但成本仅为11%,经设计优化可实现同等电磁性能,部分方案磁钢用量降低50%。

结构创新:无轭设计取消定子轭部,采用独立齿模块,减少80%定子铁重量,功率密度提升2-3倍,且支持自动化绕线与装配。PCB定子技术用蚀刻铜线圈替代传统铁芯与绕组,电机重量减少50%,铜材用量降低66%,制造时间从数小时缩短至数十分钟。

从电机产品第一性原理来讲,更小的体积更轻的重量和更短的磁通路必然更高扭矩密度和更少的材料使用,相信随着制造工艺和材料技术的不断创新优化,轴向磁通电机在具身智能机器人和低空领域的应用必然能成为行业引领者。

轴向磁通电机是为数不多的具有赛道投资价值的行业大机会,后面我还有会通过2篇不同行业的轴线磁通电机构型选型和商业化路线图进一步阐述行业的机会,欢迎持续关注。

具身智能机器人作为一个大的赛道,公众号也前前后后写了40多篇各模块及代表公司的分析对比文章,目前还在产业发展从0-1的阶段,如果您有好的创业或投资项目愿意交流,如果您也长期看好这个赛道的可以多交流探讨。