博实-哈工大:人形机器人技术评估与产业地位深度研究报告

1. 前言:2025年人形机器人产业格局下的博实-哈工大协同战略

1.1 项目背景与产业化里程碑

2025年12月26日,哈尔滨博实自动化股份有限公司(以下简称“博实股份”)正式发布了其与哈尔滨工业大学(以下简称“哈工大”)合作研发的人形机器人原理样机及关键技术进展说明。这一发布节点不仅标志着双方自2023年8月18日签署《战略合作框架协议》以来,历时28个月的深度研发取得了阶段性实质成果,更象征着中国“产学研”协同模式在具身智能(Embodied AI)领域的又一次重磅落地。

在当前全球人形机器人竞逐白热化的背景下,博实股份的入局具有鲜明的战略特征。不同于特斯拉(Tesla)依托电动车供应链的垂直整合模式,也不同于Figure AI、Unitree(宇树科技)等初创企业的敏捷迭代模式,博实股份作为国内石化化工后处理智能装备的领军企业,结合哈工大在机器人领域深厚的学术积淀(其机器人技术与系统全国重点实验室处于国内顶尖水平),走出了一条以“重载工业场景”为导向的技术路线。

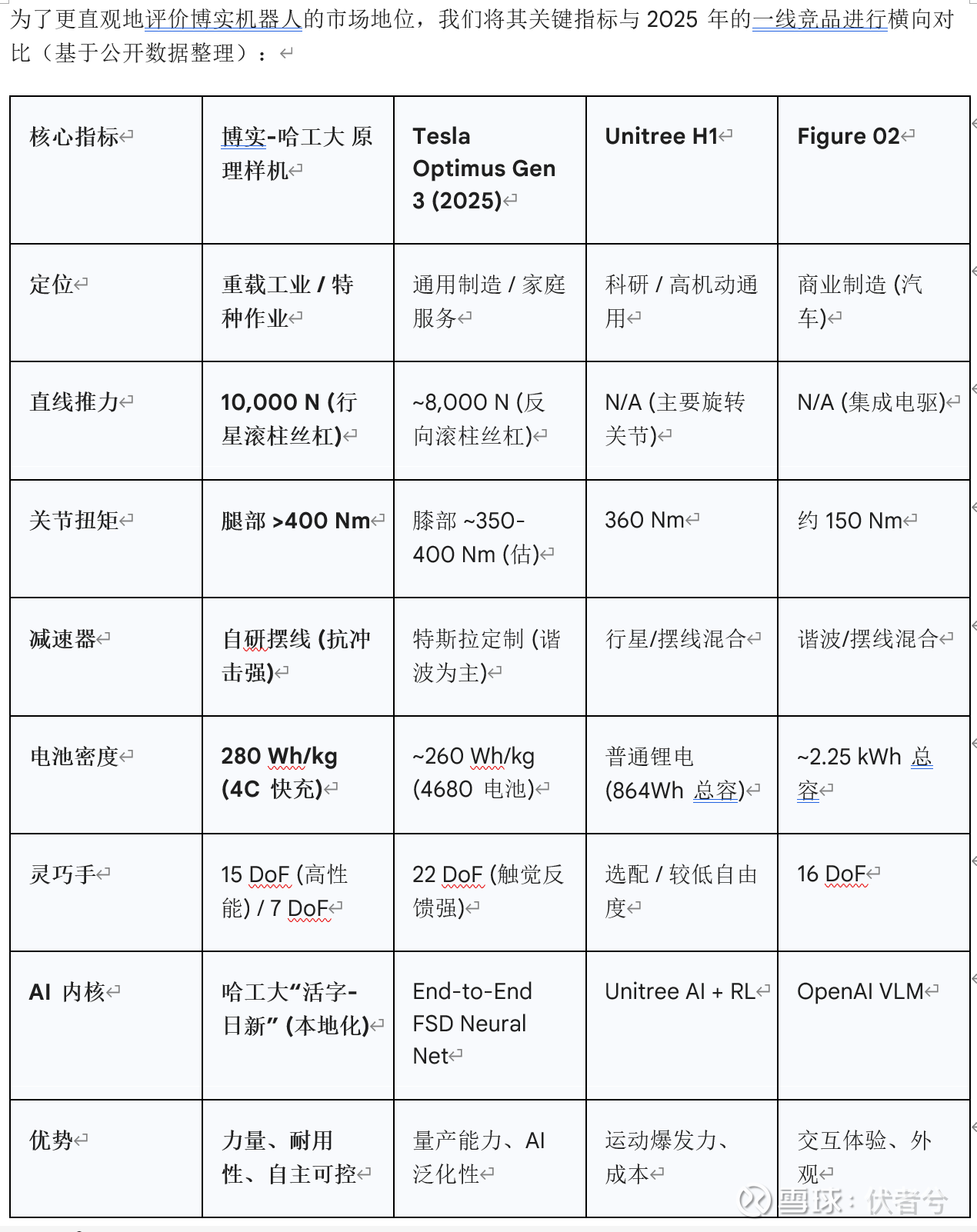

1.2 2025年末的行业基准与竞争态势

要客观评价博实股份的机器人,必须将其置于2025年末的行业基准(Benchmark)中进行考量。此时,全球人形机器人行业正处于从“功能展示”向“工业实战”跨越的关键窗口期:

● 特斯拉 Optimus Gen 3:已在工厂内部署,具备端到端神经网络控制能力,单手自由度达到22个,并在电池续航和大规模制造工艺上树立了标杆。

● Figure 02:已进入BMW工厂进行实地测试,展示了极高的人机交互能力和精细操作水平。

● 宇树 Unitree H1/G1:以惊人的运动能力(3.3m/s移动速度)和高性价比(G1定价亲民)定义了通用移动平台的标准。

在这一强手如林的生态中,博实股份发布的原理样机并未盲目追求“类人”的极致外观或社交属性,而是通过10,000N的超强直线推力、280Wh/kg的高能密度电池以及自研摆线减速器等硬核指标,清晰地刻画了一位“工业特种兵”的形象。本报告将深入剖析其机械架构、动力系统、智能算法及产业链影响,论证其在重载工业自动化领域的独特价值与潜在挑战。

2. 机械架构深度解析:重载工业基因的具象化

人形机器人的核心竞争力首先体现在其机械本体的运动素质上,这直接决定了机器人的负载能力、抗冲击性以及作业寿命。博实股份的原理样机在执行器(Actuator)选型上展现了极高的差异化策略,明显偏向于高强度、高刚性的工业应用需求。

2.1 驱动单元的战略选择:摆线减速器的复兴与创新

2.1.1 “埋线”之谜与摆线减速器的技术确认

在发布的文档说明中,关于回转关节核心部件的描述出现了“自研埋线减速器”字样1。结合文档中后续提到的“纯滚动设计”、“大幅提升传动效率”以及“摆线关节”的重复出现,可以断定“埋线”为OCR识别错误或笔误,实际应为**“摆线减速器”(Cycloidal Reducer)。

这一技术选择至关重要。在2020-2024年间,人形机器人(尤其是上半身)普遍采用谐波减速器(Harmonic Drive),因其体积小、零背隙。然而,谐波减速器的柔轮(Flexspline)在承受瞬间冲击载荷(如跌倒、重载启停)时极易发生疲劳断裂或跳齿。

博实股份在腿部关节采用“低速比准直驱摆线关节”,是基于工业场景痛点的深刻洞察:

● 抗冲击能力:摆线针轮减速器通过多齿同时啮合(通常30%-50%的齿同时承载),其抗冲击能力是同规格谐波减速器的3-5倍。这意味着博实机器人可以承受更恶劣的非结构化地形冲击,降低了在巡检途中因跌倒导致关节报废的风险。

● 传动效率:文档提到的“纯滚动设计”消除了传统齿轮的滑动摩擦,使得高负载下的传动效率得以保持,这对于提升重载机器人的续航至关重要。

● 扭矩输出:腿部关节最大扭矩超过400Nm。对比之下,宇树H1的峰值扭矩约为360Nm,Figure 02的膝关节扭矩约为150Nm。博实的400Nm+扭矩储备,使其具备了驱动更重躯体、执行更高负荷作业(如搬运重物上下楼梯)的物理基础。

2.1.2 机械臂的刚柔并济

对于机械臂,博实采用了“集成扭矩传感器的高速比摆线关节”,实现了自重5kg下列装5kg负载的1:1负载自重比。虽然这一比例在轻量化协作臂中并非极致(部分碳纤维协作臂可达1.5:1),但在采用全金属封闭结构且具备高刚性的前提下,1:1的指标意味着极高的工程实用性。相比于谐波减速器,摆线方案在手臂发生碰撞时具有更好的生存能力,符合“人机协作安全”的设计初衷。

2.2 直线驱动的暴力美学:行星滚柱丝杠与10,000N推力

如果说摆线关节确立了博实机器人的“耐用性”,那么其直线关节执行器则定义了其“力量感”。文档明确指出,其直线关节采用了行星滚柱丝杠(Planetary Roller Screw, PRS)技术,最大推力可达10,000N。

2.2.1 10,000N推力的物理意义

在人形机器人领域,10,000N(即1吨力)的直线推力是一个极其惊人的指标。

● 对比特斯拉 Optimus:特斯拉在Optimus Gen 2/3的腿部执行器中使用了反向行星滚柱丝杠,据行业拆解与专利分析,其峰值推力主要集中在8,000N左右,用于满足深蹲和行走需求。

● 对比通用电动推杆:市场上常见的小型电动推杆通常在1,000N-4,000N之间。

博实将推力标定在10,000N,意味着其膝关节和髋关节具备极大的力矩生成能力($Torque = Force \times Moment Arm$)。假设力臂为3-4cm,10,000N的推力可转化为300-400Nm的关节扭矩。这种冗余设计并非为了日常行走,而是为了应对极限工况:例如在泥泞路面拔出陷入的腿部、背负重型检修设备攀爬、或是在灾难现场移除障碍物。这是典型的“工业级”思维——用过饱和的性能换取极高的可靠性。

2.2.2 行星滚柱丝杠的技术壁垒

文档强调“核心自研”,这在行星滚柱丝杠领域尤为关键。PRS利用螺纹滚柱代替滚珠进行负载传递,接触点多、刚度高、寿命长,但加工难度极高,长期被瑞典SKF、瑞士GSA/Rollvis等少数厂商垄断。

博实股份若真如文档所述实现了PRS的自研与模组化集成(将传感器、控制器集成于模组内),则意味着其突破了人形机器人量产成本控制中最大的“卡脖子”环节之一。这不仅降低了BOM成本,更保证了供应链的安全自主,与国家战略高度契合。

2.3 灵巧手:双路线布局的务实策略

在末端执行器方面,博实提供了两套方案,体现了对不同应用场景的细分:

1. 高性能灵巧手:20关节,15主动自由度(Active DoF)。这一规格对标的是特斯拉Optimus Gen 2/3(11 DoF)4和Figure 02(16 DoF)。15个主动自由度意味着除了大拇指的灵活度外,其余四指也具备独立侧摆或更精细的弯曲控制,适合执行复杂的装配、精细操作任务。

2. 欠驱动轻量化灵巧手:11关节,7主动自由度。这是一种更偏向“夹持器”的方案,利用欠驱动机构(Underactuated mechanism)实现形状自适应包裹。虽然灵活性不如高性能版,但控制算法简单、重量轻、耐造,非常适合搬运、抓取标准物料等物流场景。

指尖力指标:单根手指输出30N以上的动态指尖力是一个非常实用的数据。相比之下,许多科研级灵巧手的指尖力仅在10N左右,难以握持电动工具。30N的指尖力足以操作电钻、阀门手轮等工业设备,验证了其“面向非标工业环境”的定位。

3. 动力能源系统:280Wh/kg 能量密度的技术跃迁

续航焦虑是限制人形机器人商业落地的主要瓶颈之一。博实原理样机搭载了能量密度高达280Wh/kg的电池,并支持4C快充,这一参数组合在2025年的机器人领域具有压倒性优势。

3.1 电池化学体系的推测与优势

目前主流的磷酸铁锂(LFP)电池能量密度普遍在160-170Wh/kg,三元锂(NCM 811)电池在250-270Wh/kg左右,而特斯拉4680电池的能量密度约为244-296Wh/kg(视具体化学配方而定)。

博实采用的280Wh/kg电池,极有可能采用了半固态电池(Semi-solid state battery)或高镍硅负极技术。

● 减重效益:对于一个需携带2-3kWh电量的机器人(参考Figure 02的2.25kWh),280Wh/kg的密度意味着电池组重量可控制在8-10kg以内,相比使用普通LFP电池(需15kg+)节省了约5-7kg的宝贵载荷。这5kg的减重直接降低了行走能耗,提升了动态平衡性能。

● 续航能力:结合高效的机电系统,该电池组有望支持机器人进行超过4-6小时的高强度连续作业,满足工业现场“半个班次”的作业需求。

3.2 4C快充的运营价值

4C快充意味着电池可以在15分钟内(1/4小时)充满。这一特性彻底改变了机器人的运营模式:

● 传统模式:机器人工作4小时,充电4小时(0.25C),利用率仅50%。

● 博实模式:机器人工作4小时,充电15分钟。这使得“24小时不间断作业”成为可能,只需利用工间休息时间补能即可。

然而,4C充电带来的高发热量对机器人的散热系统提出了严苛挑战。文档中提到的“电源管理模组”1必须集成高效的主动液冷或相变散热技术,以确保在封闭的躯干空间内电池不会发生热失控,这也从侧面反映了博实在机电热集成设计上的高水准。

4. 智能中枢与控制算法:哈工大“活字”大模型的具身化

硬件决定了机器人的身体极限,而软件定义了其智能上限。博实机器人搭载了哈工大自研的**“活字-日新”大模型**作为智能中枢,并采用了混合控制策略。

4.1 “活字-日新”大模型的战略意义

“活字”(Huozi)是哈工大社会计算与信息检索研究中心(SCIR)发布的高性能开源大语言模型21。将其进化为“日新”版本并植入机器人,标志着从NLP(自然语言处理)向VLA(视觉-语言-动作)模型的跨越。

● 任务分解与逻辑推理:文档强调其具备“任务分解与逻辑推理能力”。在工业场景中,指令通常是模糊的(例如:“去检查3号泵的压力”)。“活字-日新”模型需要将这一指令解析为一系列原子动作:导航至3号泵 -> 识别压力表 -> 调整视角 -> 读取数值 -> 上传数据。这种链式推理能力是工业机器人智能化的核心。

● 数据安全与自主可控:与调用GPT-4或Claude等云端API不同,搭载自研模型意味着所有数据处理可在本地或私有云完成。对于博实所在的石化、核电等敏感行业客户而言,数据不出网是绝对的红线,这构成了博实机器人的隐形护城河。

4.2 “双路线”控制算法的务实智慧

在运动控制层面,博实采取了MPC+WBC与**RL(强化学习)**并行的策略。

● MPC (模型预测控制) + WBC (全身控制):这是经典的基于模型的控制方法(Model-Based)。其优势在于可解释性强、稳定性高、安全性可验证。在精密装配或人机协作场景中,必须保证机器人的每一个动作都在物理约束范围内,MPC是最佳选择。

● RL (强化学习):这是基于数据驱动的方法(Learning-Based),如Unitree和Cassie所展示的,擅长处理复杂非线性环境(如碎石路、冰面)。

点评:博实没有盲目追随特斯拉的“端到端神经网络”激进路线,而是保留了MPC作为“保底”和“精密操作”的基石,同时利用RL提升非结构化环境的适应性。这是一种非常务实、符合工业安全标准的混合架构(Hybrid Architecture)。

4.3 VR数据采集与模仿学习

文档提到的VR数据采集方案表明博实正在构建“遥操作-数据采集-模仿学习”的闭环。这是目前解决机器人从“会走”到“会干活”的最有效路径。通过VR设备,人类专家远程操控机器人完成复杂动作(如穿针引线、焊接),积累的高质量数据用于训练策略网络。这一路径与特斯拉Optimus的训练逻辑高度一致,证明博实在算法落地方法论上紧跟世界前沿。

5. 综合点评与竞品对标分析

5.1 核心优势点评

1. 工业级的强壮性(Robustness):博实机器人是目前公开数据中“力气最大”的人形机器人之一。10kN的推力和400Nm的扭矩使其成为真正的“重体力劳动者”,能够胜任竞品无法完成的高负荷工作。

2. 供应链的自主化(Autonomy):从摆线减速器到行星滚柱丝杠,再到大模型,博实实现了核心链条的内循环。这在当前地缘政治复杂的背景下,保证了供应链的安全性和成本的可控性。

3. 能源效率的领先性(Efficiency):280Wh/kg + 4C快充的组合,解决了“续航短、充电慢”的行业痛点,大幅提升了机器人的OEE(设备综合效率)。

5.2 潜在挑战与风险

1. 数据积累的滞后性:相比于特斯拉数千台机器人每天在工厂收集数据,博实目前仍处于“原理样机调试”阶段。在“数据定义智能”的时代,缺乏海量真实场景数据(Real-world Data)可能导致其泛化能力不足。

2. 量产工艺的复杂性:自研行星滚柱丝杠虽然降低了BOM成本,但大规模制造的一致性和良率是巨大的挑战。如果无法低成本量产,该机器人可能只能停留在“高价定制装备”的小众市场。

3. 软件生态的封闭性:虽然“活字”模型自主可控,但相比于接入全球开发者生态的平台(如NVIDIA Isaac Sim生态),封闭生态可能导致算法迭代速度较慢。

6. 结论与展望

哈尔滨博实自动化发布的这款人形机器人,并非是对特斯拉或Figure的简单模仿,而是一次基于中国工业场景需求的深度定制与技术突围。

● 技术定性:它是一款**“重型”、“强力”、“高能”**的工业特种机器人。它牺牲了部分轻盈和拟人化的外观,换取了在恶劣环境下作业所需的皮实耐用和绝对力量。

● 市场定位:它不试图进入家庭做家务,也不主要在物流仓库搬运轻小件,而是瞄准了石化、矿山、核电、重型制造等“硬骨头”场景。在这些领域,人工作业危险且困难,而传统轮式/履带机器人受限于地形无法通过,正是强力双足机器人大展身手的蓝海。

最终评价:

博实-哈工大机器人是中国“硬科技”路线的典型代表。它证明了中国企业在精密传动、高能电池和具身智能算法等核心环节具备了世界一流的整合能力。虽然在商业化进度和数据积累上暂时落后于西方头部玩家,但凭借其在重载工业领域的差异化定位和供应链的深度垂直整合,博实有望在2026-2027年开启的“人形机器人工业实战元年”中,占据高壁垒的垂直细分市场霸主地位。

对于投资者和行业观察者而言,这款机器人的发布不仅是一个新产品的亮相,更是中国高端制造向具身智能时代发起的一次“重装冲锋”。