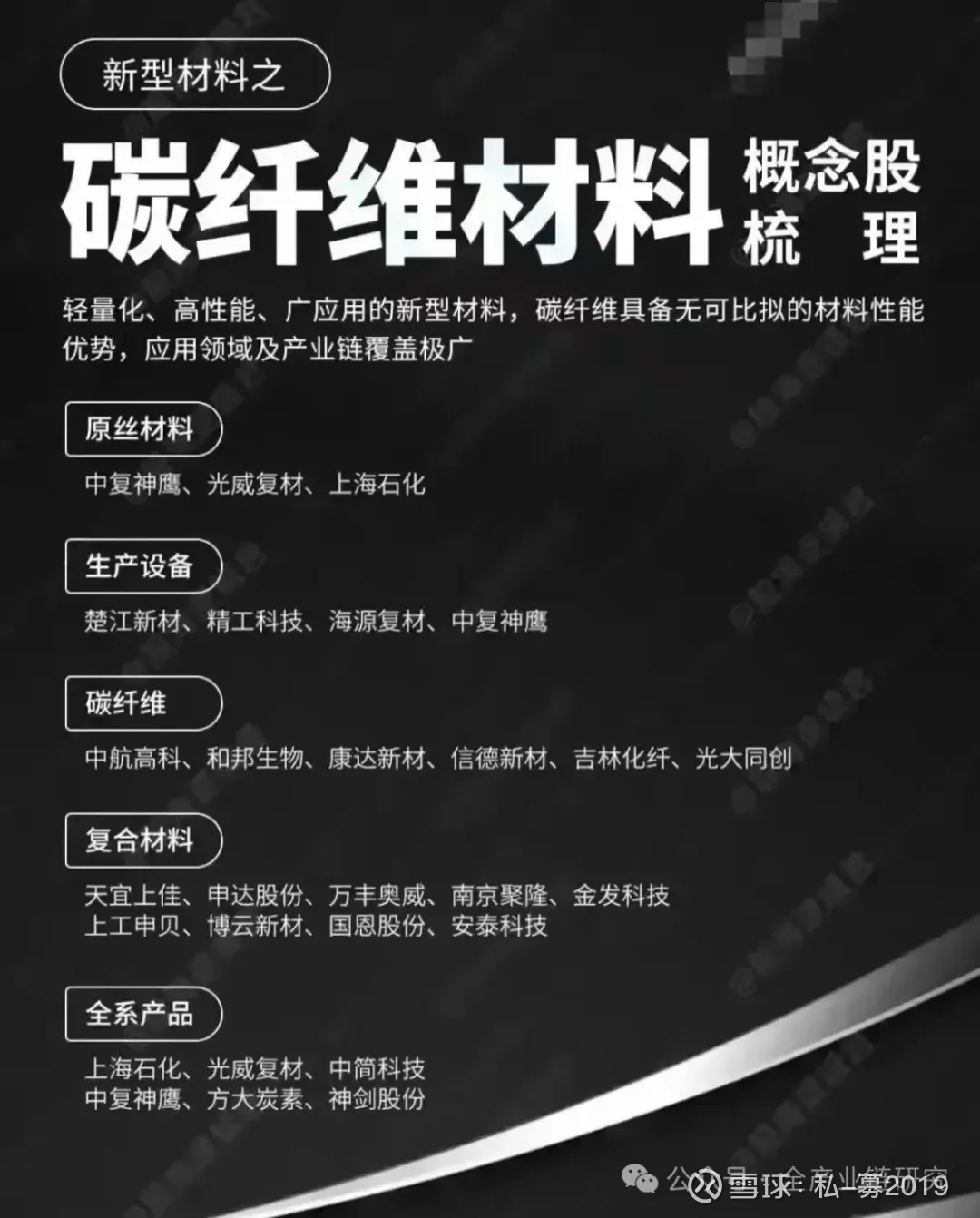

商业航天带动碳纤维用量升级(附碳纤维概念股)

1、商业航天用碳纤维的应用场景

卫星领域的碳纤维应用:碳纤维在卫星领域的核心优势是轻量化效果显著,卫星每减重1公斤,运载火箭可减重500多公斤甚至1000多公斤,能显著降低发射成本。卫星上碳纤维的具体应用部位包括:支撑设备(结构面板、伸展臂、支柱、管子等);天线反射器(使用加筋漫面板);太阳能基板(满足刚度需求,用于太空太阳能发电);散热器(适应太空白天一两百度、晚上零下一两百度的昼夜温差交变,传统金属材料无法满足,高模量碳纤维可快速散热并保持零变形);母体结构(满足整个卫星的刚度结构支撑)。卫星整体结构中,80%-90%都使用碳纤维复材结构。

火箭领域的碳纤维应用:火箭用碳纤维的主要应用部位包括整流罩(火箭壳体)、低温储箱,以及高温组件如发动机叶片、其他载荷等。

2、卫星用碳纤维的用量与价格

·卫星用碳纤维的用量情况:商业航天虽发展迅速,但传统航天多为国防性质,卫星用碳纤维用量涉及军用型号信息敏感,无法提供详细数据。卫星结构用碳纤维少则几十公斤,多则上吨。2024年为卫星供货的量是2021年、2022年和2023年的总和,2025年供货量在2024年基础上达到1.5倍,整体用量呈稳步提升趋势。国外卫星碳纤维应用比例达80%-90%,国内因碳纤维辅材技术与国外存在差距,且为保障发射稳定性和成功率,未大面积迅速使用,但随着国内技术水平提升,应用比例将稳步提升。卫星结构大小不同,用量差异大,结构件占卫星总重量的比例目前无统一数据。

·航天用碳纤维的价格水平:卫星用高强高模碳纤维中,M40钩民用价格约1000-2000元/公斤,军用约三四千元/公斤;M55G碳纤维全球仅日本东丽稳定生产,价格每公斤一两万元,主要用于高散热、高导热等特殊部位。工业级碳纤维每公斤仅七八十元,价格差异源于模量、导热性等性能差异,卫星用碳纤维需满足太空环境昼夜温差等要求,性能更高导致价格更高。

3、光威复材业绩与火箭用碳纤维现状

·火箭用碳纤维的应用与现状:火箭用碳纤维的具体应用部位包括整流罩(外壳体)、低温储罐(用于储存液氧,类似储氢瓶)、高温发动机的耐烧蚀部件、极间段、导板及结构面板等;其核心需求为高强度,因高强度碳纤维韧性好,适合缠绕工艺。火箭用碳纤维的型号逐步升级:七八年代使用玻璃纤维,后来改用T300(拉伸强度3500兆帕)、T1000,近年日本动力推出T1100(拉伸强度7000兆帕,是T300的两倍)。国内企业的碳纤维生产情况:部分企业已突破T1000,但性能不稳定,目前稳定能生产的是T800(如光威复材、中复神鹰);其中中复神鹰以干喷湿纺著称,其T800碳纤维较稳定,T1000已实现百吨级工程化,且近期突破T10002,在民用航空领域验证,主要用于缠绕工艺;此外,廊坊长盛科技一期有1700吨产能、二期800吨,T1000通过成果鉴定;山东永城2024年投产4000吨,规划1万吨,涉及T1000;福建福维2025年规划1万吨干喷湿纺产能;华阳科技刚投产200吨,涉及T1000、T10001。缠绕工艺的价格:民用碳纤维材料一公斤约两三千元,加工成结构件后附加值提升30%-50%,价格约三四千元。国内碳纤维格局方面,近年企业多投资干喷湿纺路线,布局高端碳纤维产能。国内火箭用碳纤维的应用现状:目前没有企业能稳定向火箭供应高端碳纤维,多数处于材料认定阶段;虽已能生产T1000、T1100,但应用水平仍停留在T300(如C919用T300在次要结构件),未批量应用于火箭的高端部位(如耐高温两三千度的发动机高温部件,国内碳碳复材仅用于刹车片)。

4、碳纤维与传统材料的对比

·碳纤维与不锈钢的性能对比:碳纤维与不锈钢的性能对比显著:碳纤维的强度和模量约为不锈钢的5~10倍,体密度仅为不锈钢的1/4~1/5。在满足同样强度、刚度需求下,使用碳纤维结构件可大幅降低重量,这对航天领域至关重要——火箭减重后发射成本大幅下降,有效载荷显著提升,且航天对轻量化的需求比航空更迫切。成本考量上,不能单一对比材料单价(如航天用碳纤维一公斤约一两千元,高于不锈钢),需看结构件综合成本:重量减轻带来燃料消耗减少、发射成本下降,综合成本更优。随着国内碳纤维技术进步,价格逐步下降,且应用水平提升、复合材料加工技术成熟后成本还会进一步降低,而不锈钢等传统金属材料特性固定,无法满足轻量化趋势。举例来看,国外某通讯卫星用碳纤维替代铝合金后减重二三十公斤,有效载荷增加数百条电话线路。未来,碳纤维在航天壳体、隔结构等领域替代传统不锈钢材料是必然趋势,由其优异特性和行业趋势决定。

5、国内高模碳纤维产能与未来趋势

·产能现状:国内高模碳纤维产能方面,光威复材最早建成20吨线,后募集30吨线未投产,合计50吨;中复神鹰干喷湿纺高模系列产能二三十吨,国内高模系列合计不到100吨。在建产能方面,和顺科技在建300多吨高模碳纤维产线,后续产线陆续投放后,应用需求将逐渐明朗化。

·未来增速与渗透率:航天用碳纤维未来增速取决于供应商供货能力,每年30%-50%增量;目前高端产能仅几吨,3-5年可提升至30-50吨。下游需求远高于增速,因产能限制已丢失部分订单。国家明确规定新型号必须使用国产材料,关键材料不能受制于人。主要玩家中仅两家进入目录,新玩家如和顺科技虽已稳定生产,但需经历材料认证过程。

·产线与价格情况:产线设备均为自主可控的国产设备,符合国家关键材料国产化要求。国产M55G级高模碳纤维每公斤价格1万-1.5万元,东丽进口价曾低至七八千元/公斤,但目前已禁运。未来量产后,产品合格率提升将带动价格下降,后续加工成本也会因技术提升显著下降。

6、供应商产能细节与认证

·主要供应商的产能细节:光威复材2014-2015年建成20吨M40钩产线,2022年募投30吨新线(尚未投产),合计50吨卫星用碳纤维;中复神鹰已实现干喷湿纺高模系列性能突破,采用碳纤维产线加石墨化装备的非专线方式,产能约30-50吨;和顺科技在建350吨高模产线,目前仅做到碳化,未完全投产。国内现有产能合计不到100吨,在建仅和顺科技350吨产线。

·和顺科技的认证周期:和顺科技350吨产线生产M系列石墨纤维,可用于卫星结构件。认证周期方面,40钩不需要太长验证周期,而55钩(最高端)验证周期较长(如类似最高端产品需七八年);40钩可应用于工业及航天领域,无需长周期验证。

7、碳纤维结构件与商业航天应用

·碳纤维结构件的组成:结构件采用碳纤维复合材料,预浸料是碳纤维与氰酸酯树脂混合后的中间产品;碳纤维在结构件中占比60%-70%,树脂占30%左右;加工流程为预浸料做好后直接固化形成结构件。

·商业航天的应用挑战:部分商业航天为保证成功率选择传统金属材料,未大面积使用碳纤维辅材;原因包括碳纤维成本高、认证周期长,且商业航天对价格敏感,M40G民用价格800元/公斤,卫星用1000-1500元/公斤,军用3000-4000元/公斤;卫星支撑结构(如太阳翼支撑框架)使用40勾和55勾差别不大,主要对刚度有要求。

8、散热用碳纤维与收尾

·散热用碳纤维的需求:卫星上的散热结构等功能结构件需要使用M55高端碳纤维,因其导热系数可达150瓦每米·K,而40钩只有几十;沥青基碳纤维作为更优的散热用碳纤维,模量可达到900 GPa,导热系数能达到1000瓦每米·K,但目前国内基本上无法生产这种碳纤维,散热结构仍以拼接为主

·中复神鹰的产能用途:中复神鹰以工业应用为起步,若其干喷湿纺的高模碳纤维性能稳定且满足卫星使用要求,可用于卫星结构件;江苏恒神有十几吨的产线在做材料认定,但不以该产能为主,不过也具备相应能力

Q&A

Q: 碳纤维在商业航天中的具体应用有哪些?

A: 卫星领域应用覆盖支撑设备、天线反射器、太阳能基板、特殊功能化结构件及母体结构,卫星整体结构中碳纤维复材占比达八九十。火箭领域应用包括运载火箭壳体、低温储箱及高温组件。

Q: 高轨卫星与低轨卫星的碳纤维用量分别是多少公斤?

A: 碳纤维用量信息敏感,无法提供高轨及低轨卫星的具体用量数据。传统航天多为国防性质,公司从事该领域约十年,且为中国航天机构提供维修用碳纤维辅材,具体用量若公开可能被估算出军用型号信息;卫星结构用碳纤维少则几十公斤,多则单个结构件达上吨。

Q: 低轨互联网卫星单星碳纤维用量占比情况如何?单星碳纤维用量能否估算?

A: 国内卫星碳纤维用量无具体数值,主要因国内碳纤维应用成熟度与国外存在差距,且相关信息较保密、公布较少。以航空大飞机为例,国外波音787、空客350的碳纤维辅材占比超50%,国内C919仅约12%,而规划中的C929计划将碳纤维辅材占比提至50%以上。卫星领域同理,国外碳纤维辅材应用占比达八九十,国内因追求发射稳定性与成功率,不会快速大量使用碳纤维辅材,但随着国内碳纤维辅材技术水平提升,其在卫星上的应用比例将稳步提升。

Q: 国外卫星上碳纤维的应用情况如何?

A: 国外卫星及相关航天装备使用的主流碳纤维为日本东丽M55G高模量碳纤维,但具体用量及应用部位信息未公开;马斯克Starlink的外体结构采用不锈钢,但其发动机等部分使用了碳纤维。此外,国外高性能碳纤维的应用流程通常是先在军机的次结构、主结构上验证,再拓展至民用领域。

Q: 卫星使用碳纤维辅材的情况如何,例如最小卫星的用量及不同尺寸卫星的使用比例是多少?

A: 卫星使用碳纤维辅材的量根据其大小结构而定,最小卫星大概需几十公斤,小尺寸结构卫星通常使用占比达七八十甚至八九十的碳纤维辅材。

Q: 碳纤维在卫星结构中的占比约为八九十,卫星结构重量占整个卫星的比例约为二三十是否准确?

A: 卫星结构重量难以笼统估算,主要取决于卫星载荷,通常按卫星主体结构件的比例计算,类似飞机机身结构的测算方式;除主结构翼外,卫星内部还有动力系统等其他辅助系统,其总重量难以估算,目前暂无卫星结构重量占总重量的统一数据。

Q: 卫星上使用的MJ系列价格情况如何?

A: MJ系列为高强高模碳纤维,模量高、结构件刚度大,可满足太空环境昼夜温差要求。其中M40钩民用价格约1000-2000元/公斤,军用约3000-4000元/公斤;55GOU为全球仅日本东丽稳定供货的特殊碳纤维,价格较高,最贵时约2-3万元/公斤,最便宜时约1万元/公斤。卫星结构件中既有使用M40钩的部分,也有使用55GOU的高散热、高导热特殊部分。

Q: 航天领域预浸料通常经中航高科至下游结构件,卫星领域厂商是交付结构件还是将碳纤维提供给预浸料厂商?

A: 公司通过纤维和预浸料两种形式的资质认定,航天客户可直接采购碳纤维或预浸料;国内仅有两家企业具备相关资质,一家是公司,另一家是光辉辅材;航天结构件更多由公司提供预浸料,客户拿到预浸料后可进行结构设计、铺层等操作。

Q: 目前给航天领域供货的企业是否包括本院所及光与辅材?

A: 是的,目前给航天领域供货的企业包括本院所及光与辅材。

Q: 光为辅材是否仅在织物阶段完成验证,预浸料及结构件是否尚未开展?

A: 公司不做结构件,因航天与航空差异较大,航空结构件类型多,而航天只需将预浸料进行铺层固化即可满足需求。

Q: 国内卫星用碳纤维市场中,国内与国外企业的份额情况如何?

A: 卫星用碳纤维国外份额虽有一定占比,但因严格输入限制,近年国外纤维用量持续减少;国内厂商为避免卡脖子,多采用国产M40J替代技术门槛高、价格高且供应不稳定的M55J。以光辉平台为例,其去年航天用高模碳纤维销售额超1亿元,主要由技术稳定、可批量生产的M40J贡献,当前国产化替代为主流,国内企业份额正逐步增加。

Q: 卫星用高模碳纤维国内外市场份额占比情况如何?

A: 2020年前国内卫星用高强高模碳纤维基本依赖进口,仅少量国产产品但无法满足需求;2020年海外供应受限后国产化替代启动,以光辉辅材为例,目前拥有20吨40GOU高模碳纤维产线,近年新增30吨航天卫星用碳纤维产线,国产高模碳纤维市场体量逐步提升。

Q: 星网760卫星的碳纤维用量情况如何?

A: 目前无法确定星网760卫星的碳纤维用量,因未掌握其卫星质量及其他具体数据。

Q: 火箭领域碳纤维的应用情况如何?

A: 火箭领域碳纤维主要应用于整流罩、低温液氧储罐、高温发动机耐烧蚀部件、极间段、导板及结构面板等场景;材料以高强度碳纤维为主,早期使用玻璃纤维,后改用T300、T1000,近年采用T1100;此类碳纤维强度高、模量约300GPa、韧性好,壳体及储罐主要通过缠绕工艺制备。

Q: 火箭壳体及储罐使用的是T系列碳纤维缠绕工艺吗?

A: 火箭壳体及储罐使用的是T7碳纤维缠绕工艺。

Q: T7缠绕工艺用到的碳纤维大概为多少T级别?

A: T7缠绕工艺用碳纤维有发展过程,最早使用T300及T1000;近年国外应用升级,如去年日本某火箭使用日本动力T1100。

Q: 国内目前使用的碳纤维型号情况如何?

A: 国内部分企业可突破T1000但性能不稳定,稳定生产的主要为T800;光威复材、中复神鹰等企业中,中复神鹰以干喷湿纺工艺著称,其T800型号稳定,T1000可实现百吨级工程化;中复神鹰近期突破T10002,在干喷湿纺领域具备优势,其纤维在民用航空处于验证阶段。

Q: 缠绕工艺的每公斤价格情况如何?

A: 价格分民用与军用,民用缠绕后的价格约两三千元/公斤。

Q: 碳纤维缠绕后的结构件价格大概多少,是否在5000以上?

A: 碳纤维原料价格约两三千,做成结构件需添加树脂并进行缠绕,附加值提升30%~50%,因此结构件价格约三四千,不到5000。

Q: 碳纤维结构件领域的市场格局是否较为分散?

A: 国内碳纤维领域近年投资活跃且多采用干喷湿纺路线,格局呈分散化趋势;其中中复神鹰深耕干喷湿纺T系列,廊坊长盛科技拥有2500吨干喷湿纺产线且T1000通过成果鉴定,山东永城去年投产一期4000吨并实现T1000突破,福建福维今年启动1万吨干喷湿纺项目,华阳科技近日投产200吨T1000及T10001产线,相关产品均适用于缠绕工艺高端结构件。

Q: 国内目前有哪些企业稳定供应火箭用高端碳纤维?

A: 据了解,目前国内无企业稳定供应火箭用高端碳纤维,多处于材料认定阶段。国内火箭尚未大量使用高端碳纤维辅材,以C919为例,其碳纤维用量仅12%且为第一代T300,反映国内碳纤维应用仍停留在T300至T800水平;虽已能生产T1000、T1100级材料,但多处于验证阶段,暂无非军或民用火箭型号批量使用国产稳定化高端碳纤维。

Q: 国内碳纤维在火箭上的应用是否主要集中在特定部位,其他部位是否以金属材料为主?

A: 火箭上除整流罩、低温储罐、发动机叶片等部位使用碳纤维辅材外,其他部位多为金属材料;国内储罐及发动机技术与国外存在差距,碳纤维未在火箭高端场景应用;高温部件所需的碳纤维增强碳碳辅材国内技术尚未达到要求,碳碳辅材更多用于刹车片等刹车制动系统。

Q: 国外马斯克采用不锈钢、火箭实验室将碳纤维用于箭身,国内微光一号采用全碳纤维箭身,不锈钢与碳纤维的差异及未来趋势如何?

A: 不锈钢为传统材料,碳纤维强度约为不锈钢的5-10倍,密度仅为其1/4-1/5,在满足同等强度、刚度需求下可大幅减重。不锈钢经长期应用验证,但未充分考虑成本;商业航天场景下成本至关重要,火箭减重可降低发射成本、提升有效载荷,而轻量化是航天领域的主流方向且比航空更迫切。未来碳纤维将替代传统不锈钢等金属材料,应用于火箭壳体、隔结构等部件,这由其材料特性及行业趋势决定。

Q: 碳纤维成本高于不锈钢的原因及综合成本对比情况如何?

A: 碳纤维材料本身单价高于不锈钢,但需结合结构件综合成本评估——在满足相同强度刚度下,碳纤维减重可显著降低发射成本并提升有效载荷。国内碳纤维技术进步推动价格逐渐下降,后续随着应用水平提升及复合材料加工技术成熟,成本将进一步降低;而不锈钢等金属材料特性固定,无更多优化空间。

Q: 卫星太阳翼基板使用的M勾是M40还是M55?

A: 卫星太阳翼基板M40勾和M55勾均有使用。若M55勾成本过高,可通过增加M40勾使用量满足刚度要求,成本较直接使用M55勾更低。

Q: 算力上星背景下太阳翼尺寸可能增大,目前是否有一平方米太阳翼对应的碳纤维用量数据?

A: 目前不掌握一平方米太阳翼对应的碳纤维用量情况,卫星太阳翼为可伸缩机构,发射后展开且重量较轻,此前未获取相关具体资讯。

Q: 当前太阳翼向柔性方向发展,柔性太阳翼仍会用到碳纤维吗?

A: 柔性太阳翼的膜或其他部分为柔性,但展开后需支架支撑以满足太空环境中的刚度要求,该支架需使用高刚度的高模量碳纤维。

Q: 刚性与柔性结构中碳纤维的用量是否差别不大?

A: 柔性部分为太阳能薄膜材料,但其展开后内部需碳纤维作为刚性支撑结构,因需长期支撑,故刚性与柔性结构中碳纤维用量存在差异。

Q: 中航高科在军用飞机领域参与情况较受关注,其在航天领域的参与情况如何?

A: 中航高科在航天领域参与较少,主要因其中碳纤维辅材技术能力突出且一贯聚焦航空领域;而航空与航天领域差异显著,航空主要采用T系列高强中模纤维,航天需高强高模纤维,且航天研究单位多具备自主设计加工能力,因此中航高科对航天领域涉及不多。

Q: 火箭是否需要预浸料?卫星的预浸料是由原材料厂自行生产还是交由主机厂制作?

A: 火箭不需要预浸料,因采用缠绕方式;卫星的预浸料由供应商提供后,客户自行后续加工;中国航天五院、八院等有专门的结构件加工中心,具备卫星结构件设计、加工、集成及卫星整体集成能力,虽有时委托外部提供预浸料,但后续环节均由自身完成。

Q: 国内航天领域碳纤维的需求量是否有相关行业数据?

A: 国内航天领域碳纤维的行业需求量数据尚未公布,主要因国内高端MGO系列碳纤维商品化程度较低。目前国内高模碳纤维产能情况如下:光绘辅材拥有20吨生产线及在建30吨生产线,合计产能50吨;中复神鹰通过干喷湿纺技术释放高模碳纤维产能约20-30吨;国内高模系列碳纤维总产能不足100吨。由于市场暂无能力大批量采购该类纤维,当前需求无法准确统计,但随着国产化推进,后续需求将逐渐明朗。

Q: 中石油及其他公司扩建的产能是否用于卫星用MGO系列碳纤维?

A: 光卫辅材的MGO系列以卫星应用为主,中伏神鹰的相关系列更多用于工业应用;其他在建产线的企业若要将产品用于卫星,需经历材料认定过程。

Q: 航天用碳纤维2024年增速较高、2025年较2024年增长1.5倍的情况下,未来两到三年增速大概能维持多少?

A: 航天用碳纤维的增长趋势主要基于供货能力提升,单位供货趋势及光威复材年报均显示逐年提升,增速约30%-50%;该增速取决于具备军事资质供货商的供货能力,如光威复材募集线投产将稳步放量,而市场中能满足需求的碳纤维供应商较少,需求端受限于供应商生产能力。

Q: 国产碳纤维替代渗透率不高是否因技术不如日本东丽等厂商,目前及明年的国产碳纤维渗透率大概情况如何?

A: 目前有资方投资,正推进产能建设,主要生产55沟的闪现。预估未来2-3年高端碳纤维产能约5-10吨,3-5年将提升至30-50吨,上述预估不包含民用领域,主要针对特定型号需求;民用领域渗透率暂无法估计。当前产能约几吨,未来5年左右将放大至5-10倍。

Q: 下游需求是否远高于当前增速?

A: 下游需求远高于当前增速,主要因产能限制已丢失部分订单;航天领域近年发展迅速,且航天用机机碳纤维辅材为必需材料,推动需求增长。

Q: 材料从技术落地到认证通过的时间周期有多长?

A: 不同玩家时间周期不同。公司因前期铺垫,已在小规模线完成全流程认证且批量化稳定生产,后续建线需1-1.5年,线投产性能稳定并达到目录性能指标后即可具备供货资质,时间相对较快;新进入者因起步晚,需完成材料认定、结构认证及航空航天实测认证等,时间稍慢。

Q: 国产高弹纤维的价格是否约为七八千元/公斤?

A: 国产高弹纤维价格达不到七八千元/公斤,前期因研发投入及成本,价格约为1万到1万5元/公斤。

Q: 未来公司产量提升后,是否会有年降要求?因需降低发射成本,相关年降压力如何应对?

A: 应对年降压力主要通过两方面:一是技术生产成熟后提升产品合格率,降低价格;二是碳纤维成本并非核心,更关键的是提升加工、预浸料及结构件的技术水平,降低后续成本。

Q: 光威辅材、中复神鹰的MJ系列碳纤维产能情况如何?

A: 光威辅材2014-2015年建成20吨M40G高强高模碳纤维产线,2022年募投30吨产线未投产,卫星用碳纤维合计约50吨;中复神鹰通过现有碳纤维产线加石墨化装备实现干喷湿纺高模系列性能突破,无专线,产能取决于石墨炉尺寸,预估30-50吨;和胜科技在建350吨产线,目前仅做到碳化未完全投产,现有几吨,聚焦高端五五勾。

Q: 和顺科技350吨产能建成后是否将开拓航天市场,以及产能落地到批量供货的验证周期是否较长?

A: 公司七八年的验证周期对应最高端的55G产品。和顺科技募集项目为M系列石墨纤维,其产品指向40G工业级,等级低于55G,验证周期无需太长;40G石墨纤维基本可用于卫星结构件。

Q: 卫星上的碳纤维结构件是纯碳纤维还是碳纤维与预浸料结合形成的复合材料?该复合材料中碳纤维的重量占比情况如何?

A: 卫星上的碳纤维结构件由碳纤维复合材料制成,预浸料是碳纤维与树脂混合的中间产品,固化后形成结构件;目前航天领域使用的碳纤维复合材料主要由碳纤维与氰酸酯组成,其中碳纤维占比约60%-70%,树脂占比约30%,通常所述的碳纤维用量即指该复合材料中碳纤维的重量占比。

Q: 国内北京国网、上海G60两个商用星座是否有批量或基准设计构型使用碳纤维件?及为何两星座卫星数量增长但行业内碳纤维收入未同步爆发?

A: 国内商业航天为保证成功率未大面积使用碳纤维辅材,仍采用传统金属材料;商业航天企业缺乏高模碳纤维辅材的技术及稳定材料来源,碳纤维应用比例较低;此外,去年eVTOL初创公司的概念设计中碳纤维辅材应用比例也不高,导致行业内碳纤维收入未随两星座卫星数量增长同步爆发。

Q: 国内高轨星等是否使用相关材料?光威MJ系列的年收入及使用场景情况如何?

A: 国内高轨星等有使用相关材料,光威MJ系列一年有一两个亿收入且有使用场景,公司材料也已进入相关领域。军用型号与民用纤维价格差异显著,型号用纤维因包含前期型号验证及研发投入价格较高;以M40G为例,民用体育器材用每公斤800元,民用卫星用1000-1500元,型号用则达3000-4000元甚至更高。

Q: M40J和M55J这两个主要用于卫星的型号,在使用部位上有何分类?支撑太阳翼的框架类结构一般使用哪个型号?

A: 支撑主体结构用M40J和M55J差别不大,支撑结构对刚度有要求,M55J模量为540GPa,M40J为377GPa,使用M40J可通过增加用量达到刚度要求;散热等功能结构件需用M55J,因其导热系数达150W/,远高于M40J的几十;太阳翼板等主体结构满足刚度需求时,可通过增加M40J用量达到要求。

Q: 在算力星领域,随着太阳翼尺寸增大及散热要求提高,55钩的用量占比是否会提升?

A: 散热材料方面,除55钩外,还有沥青基碳纤维,但国内目前无法生产沥青基碳纤维,当前散热结构以拼机为主;未来有投资机构关注沥青基碳纤维,其在散热上具备独特优势。

Q: 碳纤维在算力型卫星与传统通信型卫星中的应用有区别吗?针对该区别有相关研究吗?

A: 目前没有针对碳纤维在算力型卫星与传统通信型卫星中应用区别的具体研究,因涉及具体卫星结构,对两者的特别结构差异不了解。

Q: 除公司与光威外,中复神鹰及另一家扩产300多吨的公司,其扩产产能是用于民用还是卫星领域?

A: 高模碳纤维只要性能指标达标且产品稳定,可用于民用或军用,无严格应用领域限定;中复神鹰以工业应用起步,若其干喷湿纺高模碳纤维性能稳定且满足卫星使用要求,也可用于卫星领域。公司的材料通过认定后,除用于特定型号外,也应用于无人机等工业领域。

Q: 中复神鹰当前的技术产品能力能否满足卫星需求?

A: 对中复神鹰的技术产品能力不太熟悉,其材料需经过认定过程;江苏恒神拥有十几吨产线,正在开展材料认定,虽不以该业务为主但具备满足卫星需求的能力。