航天材料端、3D打印、高温合金核心观点

1、火箭产业链与3D打印机遇

火箭产业链结构拆解:火箭产业链分为上游零部件制造、中游总体设计与总装、下游发射服务核心环节,上游是价值集中度最高的板块。上游成本结构清晰:液体发动机系统成本占火箭总成本的50%,作为核心动力装置直接决定运载能力;箭体结构制造占25%,其中整流罩制造单独占火箭总成本的10%,还包含不锈钢贮箱等部件;电器系统和软件占15%,地面实验占10%。火箭领域投资需聚焦价值量高且具“通胀属性”的环节,以对冲商业航天规模化降本的通缩压力。

3D打印技术核心优势与逻辑:3D打印在火箭制造领域有明确成长逻辑,核心是三重“通胀属性”驱动:a. 火箭发射数量持续提升,即便实现可回收技术,规模仍在大幅扩张,如行业规划未来有望实现每小时发射一发星箭;b. 单枚火箭搭载的发动机数量不断增加,进一步推升需求;c. 单台发动机的3D打印部件渗透率持续提升。与传统工艺相比,3D打印优势显著:传统发动机制造周期长达数月,3D打印可缩短至数天;传统机加工材料利用率仅20%-30%,3D打印可达95%以上,能大幅降低钛合金、高温合金等高端材料成本,其轻量化、一体化制造特性匹配航空航天需求,是商业航天降本增效的核心工艺。

国内外3D打印应用实践:国内外运载火箭企业均在加速推进3D打印技术应用。海外方面,SpaceX在猛禽发动机制造中采用激光粉末床熔融技术,第三代猛禽发动机燃烧室压力达345.5个大气压,推力269吨,较第一代性能提升45%;目前计划将火箭3D打印部件占比从40%提升至70%。国内企业进展显著:天明科技的天龙二号、三号搭载的天虎11、12发动机,零部件3D打印占比超80%;星河动力苍穹系列发动机、智神星2号CQ90发动机,3D打印部件占比超90%;星际荣耀双曲线2号验证火箭关键组件采用3D打印,完成国内首次液体火箭全尺寸离子机垂直起降及复用飞行实验。3D打印在火箭制造中的应用占比持续提升,成为行业技术升级核心方向。

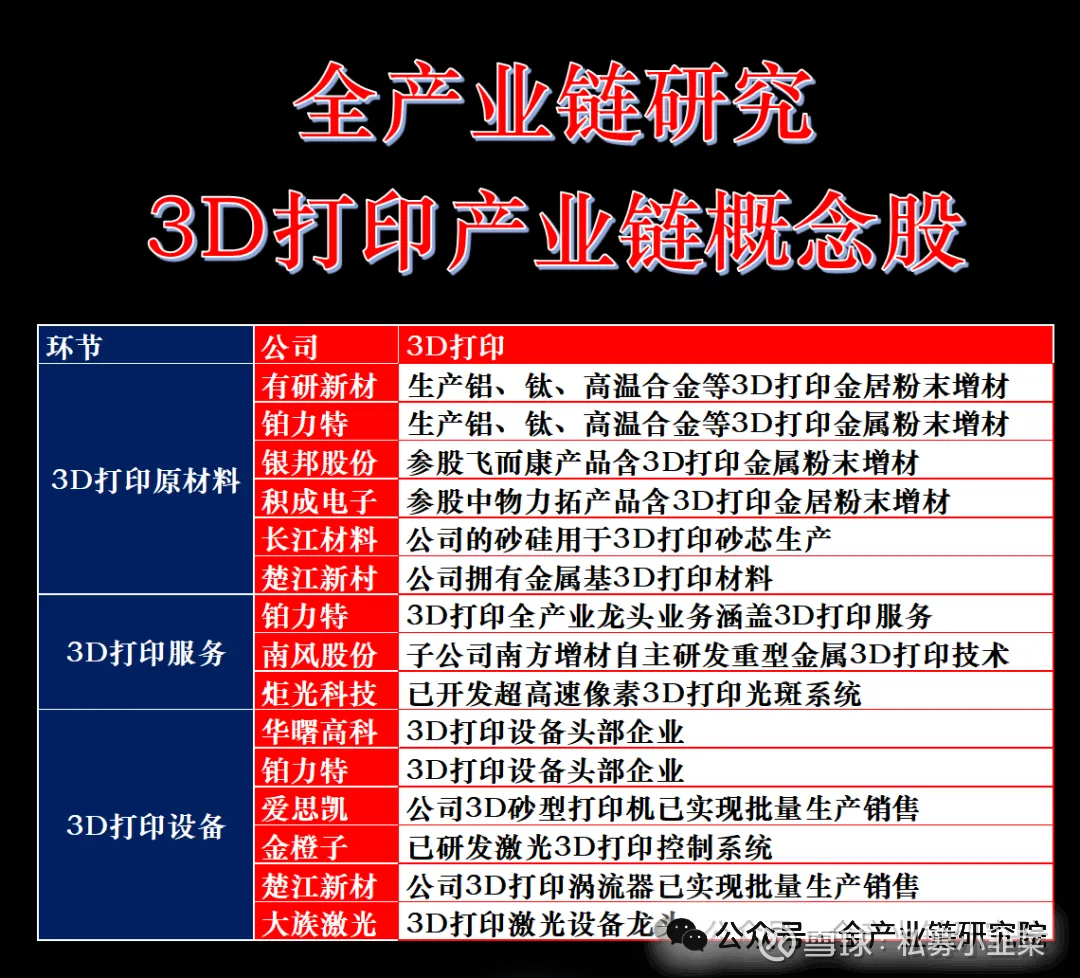

3D打印领域标的推荐:继续看好具备最长最强通胀逻辑的3D打印子方向,该产业链有明确进展,核心公司已进入订单释放阶段,相关标的包括菲沃科技、博力特。其中,菲沃科技控股3D打印资产西山宇航,还控股四川光合空间科技(60%股权),在商业航天领域实现全环节布局,覆盖箭体、可替、储箱等环节,全年价值量达数千万;博力特作为3D打印龙头,此前市场关注其消费电子、液冷等逻辑,近两个月核心关注点转向商业航天3D打印业务,覆盖火箭发动机关键件、箭体结构件、卫星结构件等,单件配套价值量达千万。

·材料领域标的推荐:推荐商业航天火箭材料环节的苏瑞新材、西部材料。苏瑞新材专注高性能铜合金材料及其制品的研发与制造,可为商业火箭发动机提供推力室产品;西部材料作为上游核心特种材料供应商,主营难熔金属、钛合金复合材料,已进入火箭热端和卫星结构等高壁垒环节,其为SpaceX供应的镍合金用于猛禽发动机热端部件,已完成认证并实现批量交付,在商业航天供应链中具备较强竞争力。

2、火箭发射与回收技术创新

·可回收火箭技术追赶布局:全球范围内美国在可回收火箭发射领域的应用已非常成熟,我国正加速追赶这一技术,2025年12月国内商业公司及国家队陆续开展了可回收火箭的尝试。火箭核心目标是将卫星等载荷送入太空,实现该目标的发射方式具备多样性。

·电磁弹射发射技术探索:电磁弹射发射技术有望成为我国在发射领域实现弯道超车的关键技术,其原理是通过脉冲电源、变换系统调节输出大功率电能,为脉冲直线电机供能,产生电磁力推动负载达发射速度。相较传统化学能发射,该技术发射频次更高、间隔更短、发射后恢复工作量小,既能助推火箭发射降本,又能提升发射频次;核心降本逻辑为可省去至少一级发动机,有效提升载荷比。2025年12月马斯克提出在月球建设电磁轨道炮实现批量发射的构想,该方案依赖电磁发射技术;国内星罗动力已启动谷神星2号电磁弹射运载火箭研制,计划2028年实现首飞,设定发射成本目标为500美元每公斤。

·海上回收技术布局进展:火箭回收主要有垂直起降、伞降回收、水平起降三种方式,其中垂直起降是国内外商业火箭的主流回收方式。陆地回收技术成熟,但受轨道、空域及天气条件限制,且着陆腿会增加火箭重量、降低有效载荷;SpaceX采用筷子夹火箭的方式节省着陆腿重量,有望将火箭重复发射周期从数天缩短至一天内。海上回收是更具潜力的技术方案,通过可移动无人驳船适配更多轨道发射任务,是大规模组网的主要选择,目前朱雀二、朱雀三号、双曲线三号等可回收火箭均在规划海上回收能力,处于技术验证与平台建设阶段。2026年1月7日建元科技中大型运载火箭生产实验及总装总测基地落地,成为中国首个海上回收相关的火箭基地。

电磁弹射与回收领域标的:推荐电磁弹射与火箭回收环节的联创光电、巨力索具、海兰信。电磁弹射方面,联创光电子公司中标航天三院资阳商业航天发射技术研究院项目,该项目为世界首个采用超导磁悬浮技术路线的电磁发射技术验证平台,具备商业航天全系统、全流程动态演示能力,后续电磁弹射项目或有更多探索。回收方面,巨力索具是海上回收网系与转运的核心供应商,产品具备耗材属性,锁具平均使用寿命1年,海洋环境会加速损耗,替换需求持续,其深度参与国内海上回收平台“领航者”,拥有舰船网三元协同的柔性网补货方案;海兰信是具备海天岸一体化技术的稀缺标的,可赋能海上回收系统的安全性与稳定性,海南商业航天发射场可复用火箭海上回收系统已正式开工,预计2026年底交付,相关指挥测控船、两型回收船已相继开工,其子公司参与指挥测控船招标及技术落地。

3、火箭材料体系迭代路径分析

火箭材料的作用与系统拆解:材料在火箭发动机、燃料箱、整流罩、壳段等各分系统均有应用,其选择从根本上决定了火箭性能上限与可靠性。材料迭代可直接推动火箭性能提升,比如能提升发动机推力与耐热极限、贮箱强度与轻量化水平,优化整流罩相关功能等。

火箭材料体系演变历程:传统固体小火箭、一次性液体火箭的发展阶段,铝合金长期占据箭体材料绝对主导地位,历经铝镁合金、铝铜合金到铝锂合金的三代技术发展,广泛应用于传统固体、液体火箭的箭体蒙皮、贮箱等结构;高温合金与不锈钢仅处于配角地位,高温合金早期仅应用于液体火箭发动机的阀门、少量涡轮转子部件,固体发动机燃烧室多采用高强度钢,喷管常用碳碳复合材料。当前,在海外SpaceX等企业及国内长征火箭、民商商业公司推动下,火箭产业步入规模化与复用阶段,材料体系进入铝合金仍为主导、不锈钢与高温合金加速渗透的过渡期:铝合金仍是09、长征火箭等箭体主要材料;不锈钢已在SpaceX星舰、蓝箭航天朱雀三、建元科技原型者一号等可复用火箭型号试点应用,其生产成本、生产周期明显优于铝合金;液体火箭发动机中高温合金平均用量接近30%,在可复用大推力液体火箭成为发射主力的背景下,高温合金作为热端部件关键材料的重要性凸显。

·火箭材料体系未来展望:随着火箭技术持续迭代,航天不锈钢与高温合金的应用将成为大势所趋。

4、航天不锈钢投资机遇解析

航天不锈钢核心优势分析:随着火箭发动机推力提升及向可复用模式转变,火箭材料评价体系从单一减重转向综合考量成本、耐高温、抗疲劳能力及加工难度。对比铝合金、碳纤维,不锈钢综合优势显著:不锈钢熔点1400℃以上,850℃才失强度;铝合金熔点仅600℃,无法满足火箭二级再入回收的高温需求;碳纤维虽耐高温,但配套树脂仅能耐受200℃,且铝和碳纤维箭体需覆盖厚隔热层。不锈钢可降低火箭对防护系统的依赖,简化箭体结构、降低维护成本,同时材料及加工成本更低,焊接性能好,可实现露天加工。

·不锈钢用量与市场规模测算:以SpaceX星舰为例,其起飞质量5300吨,按运载火箭结构系数10%测算,舰体不锈钢质量为530吨,考虑35%的加工损耗率,单箭不锈钢需求量为815吨。星舰一期设计产能1000发,对应航天不锈钢总需求81.5万吨;当前不锈钢单价约1.4万/吨,叠加航天溢价后按1.8万/吨测算,星舰一期拉动的航天不锈钢市场规模近150亿。若按马斯克披露的终极年产能1万艘星舰规划,航天不锈钢市场规模将在此基础上增长10倍。

·不锈钢投资布局方向:航天不锈钢为传统不锈钢产业带来结构性增长机遇,目前星舰不锈钢消耗量已占全球不锈钢产量超1.3%。相较于普钢,航天不锈钢在成分设计、冷轧、成型焊接一体化等工艺要求更高,竞争格局更看重交付的一致性与可靠性,建议关注已进入火箭供应链、具备先发优势及客户验证基础的企业,这类企业将受益于航天不锈钢产业的快速发展。

5、高温合金航天需求与机遇

高温合金航天应用场景:高温合金是以铁镍钴为基,可在600摄氏度以上高温及一定应力作用下长期工作的金属材料,具备优异的高温性、高温强度、抗氧化、抗热腐蚀及耐疲劳性能,被称为超合金,航空航天是其第一大应用市场。航空发动机中高温合金用量占比40%-60%,主要用于燃烧室、导向器等四大热端部件。在运载火箭领域,高温合金是发动机核心热端部件的关键材料:推力室喷注器常用变形高温合金,多款国外火箭采用因科镍718(类似国内4169);燃烧室多采用铜合金+高温合金双金属结构,如SpaceX梅林EC发动机;涡轮盘等部件也多用高温合金,长征火箭涡轮盘材料已从1040升级至4169。卫星姿轨控制系统推进系统对高温合金的高温强度、耐疲劳性能要求极高。据发动机结构占比测算,推力室占发动机重量25%-40%,涡轮占20%-26%,假设二者高温合金用量占比50%,液体火箭发动机中高温合金用量占比为23%-33%。

·国内高温合金供给格局:当前国内高温合金存在供给缺口,2024年需求量达6.2万吨,同比增长17%,产量为5.7万吨。国内高温合金供给主体分为三类:a.特钢企业,以抚顺特钢、宝钢特钢等为代表,主打量大、易规模化生产的变形高温合金;b.科研院所及相关企业,如杭材股份、钢研高纳等,产品覆盖广,部分具备单晶高性能高温合金研发生产能力;c.民营企业,如上大股份、图南股份等,数量较少但各有特色。头部企业航天领域供货经验成熟,抚顺特钢连续多年获航天科技集团突出贡献供应商称号,商发股份成为航天科技、科工集团合格供应商,产品用于火箭多个核心结构件。

·高温合金未来需求展望:未来大推力、可回收的液氧煤油、液氧甲烷火箭有望成为航天发射主力,高温合金作为火箭发动机核心热端部件的必选材料,需求将随火箭发射次数及发动机台数增长快速扩张。以SpaceX为例,猎鹰9号单箭高温合金用量5吨,星舰单箭达58.5吨,需求量增长近11倍。按星舰一期年产1000艘产能测算,年需求拉动5.9万吨,对应市场规模146亿元,商业航天将成为高温合金需求的重要增量,相关上市公司包括抚顺特钢、杭材股份、钢研高纳等。