$先导基电(SH600641)$

基电先等元创系列的芯片半导体设备元器件加工

最近发言里提铟原料的估计是没时间看先导集团的业务也没看过半导体产业链里铟如何加工成磷化铟的难度大,半导体行业和粉末冶金行业不一样

ai还是随便写的无所谓,但铟原料先导集团很多但做成磷化铟能力不多。

市场在炒铟某st就算了.

但先导基电正规化信息里无铟,无磷化铟,无效信息屏蔽掉

铟是伴生金属产能在集团无转让,

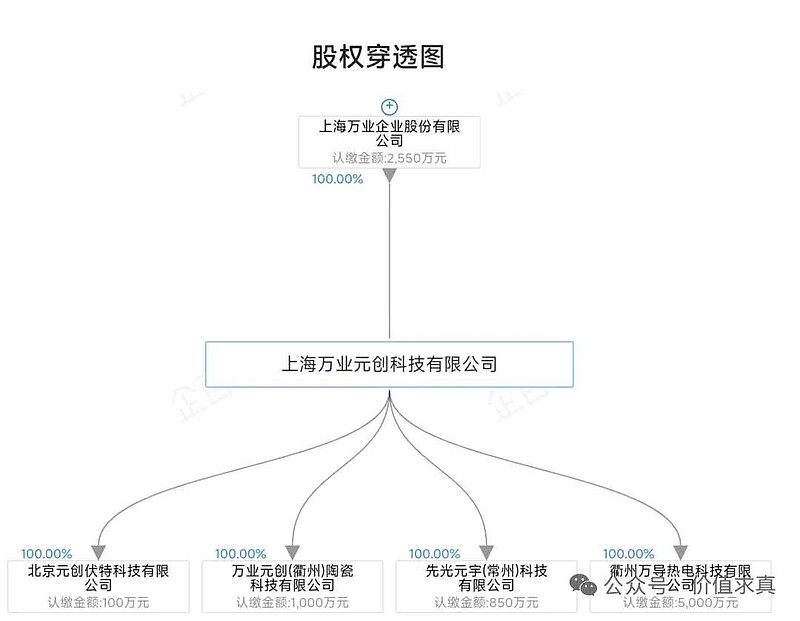

子公司主业是半导体产业链和铋基聚焦主业

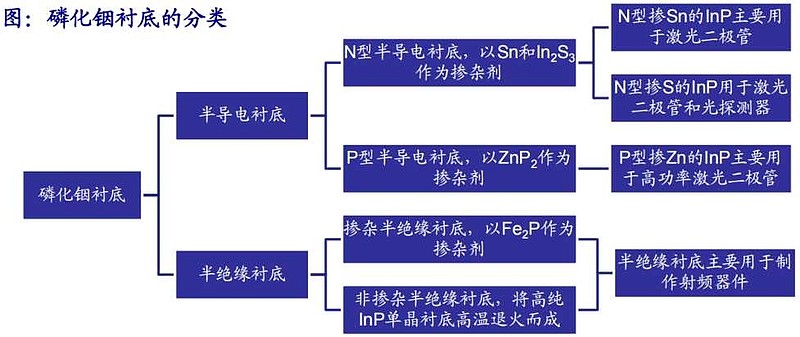

磷化铟 生产难度 国内企业磷化铟的生产难度主要体现在以下几个方面,而国内企业在应对这些难度时也取得了不同程度的进展:

生产难度

晶体生长环节:磷化铟晶体生长需在高压、高温且密封的极端环境中进行,整个过程如同“黑盒子”,工艺参数调试和优化难度极大。例如,磷在1062℃熔点下蒸汽压高达27.5个大气压,需在高压单晶炉中生长晶体,以防止磷挥发和分解,避免晶体产生缺陷甚至爆炸风险。

材料纯度要求:生产磷化铟需要高纯度的金属铟和红磷等原材料,对原材料的纯度要求极高,任何杂质的存在都可能影响磷化铟的性能。

良率控制困难:由于晶体生长过程中的复杂性和不确定性,磷化铟晶体容易产生孪晶等缺陷,导致合格率波动剧烈且整体水平不高,从个位数到40%不等,这使得生产高质量的磷化铟材料成本高昂。

设备技术壁垒:磷化铟生产所需的设备,如高压单晶炉、金属有机物化学气相沉积(MOCVD)设备等,技术含量高,研发和制造难度大,且国外企业对这些设备的技术封锁和出口限制,使得国内企业获取先进设备的难度增加。

国内企业情况

云南锗业:子公司鑫耀半导体已实现4英寸磷化铟衬底批量供货,6英寸产品通过华为海思验证,产能达15万片/年,高端衬底填补国产空白。

三安光电:募资65亿元扩产,武汉基地月产1万片6英寸衬底,产品进入华为供应链,凭性价比加速进口替代。

九峰山实验室:联合云南鑫耀成功开发6英寸磷化铟基外延生长工艺,关键性能达国际领先水平,6英寸晶圆单片可制造400颗以上芯片,是3英寸的4倍,同时将单芯片成本降至3英寸的60%-70%。

中科光芯:覆盖inp基各速率外延片、光芯片及器件。

博杰股份:通过投资鼎泰芯源,建成国内首条自主知识产权inp衬底生产线,打破国外垄断。

陕西铟杰半导体:突破材料制备“卡脖子”难题,实现衬底、外延片稳定量产,提供本土化支撑。

华芯晶电:采用垂直梯度凝固法(vgf)突破4英寸inp衬底制备技术,产品良率达70%,价格仅为进口产品的50%,已进入苹果供应链。