关于中晟高科重组展望(二)

文章较长,分为四个部分,一是中景石化的主业流程;二是中景石化的三废分析;三是中晟高科的技术应用;四是中晟高科的技术价值。

中景石化的核心主业是烷烃一体化生产,聚焦丙烯、聚丙烯等高端石化产品的研发与制造,同时构建了全球唯一贯通 “丙烷码头 — 丙烯 — 聚丙烯 — 薄膜” 的全产业链布局。

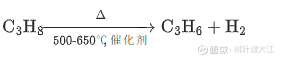

一、丙烷脱氢制丙烯(核心反应)

化学方程式:

反应机理:丙烷分子在高温(500-650℃)和催化剂(如铂基 PST-100 或铬基催化剂)作用下,通过 β-H 消除脱去两个氢原子,生成丙烯和氢气。

副反应:高温可能引发丙烷裂解(生成甲烷、乙烷)或积碳,影响催化剂寿命,需定期再生(如烧炭处理)。

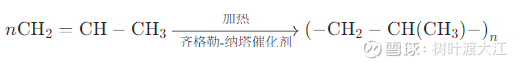

二、丙烯聚合制聚丙烯(产业链延伸)

化学方程式:

反应机理:丙烯分子在催化剂(如齐格勒 - 纳塔催化剂)作用下发生加成聚合,双键打开形成长链高分子,甲基(-CH₃)交替排列。

上述制造过程产生哪些废物?

一、丙烷脱氢环节(核心反应)

1. 废气污染物

副产轻烃:丙烷脱氢反应中约 1.5%-3% 的丙烷会发生裂解,生成甲烷、乙烷等小分子烃类。例如,中景石化年产 280 万吨丙烯的装置每年副产约 4.2 万 - 8.4 万吨轻烃,其中部分作为燃料气回用,剩余需通过火炬焚烧处理。

含氢尾气:反应生成的氢气纯度约 95%,但含有未反应的丙烷(约 3%)和微量 VOCs。中景石化通过膜分离技术回收氢气(回用率超 98%),剩余尾气经 RTO(蓄热式热氧化炉)处理,VOCs 去除率达 99%。

催化剂再生废气:铂基催化剂每运行 7-10 天需再生,烧炭过程产生二氧化碳(约 2 吨 / 吨催化剂)和水蒸气,同时释放少量氮氧化物(NOx)。中景石化采用低氮燃烧技术,使再生废气 NOx 浓度低于 50 mg/m³。

2. 固体废弃物

废催化剂:铂 - 锡催化剂寿命约 3-5 年,更换周期产生的废催化剂含贵金属铂(约 0.3%),属于危险废物(HW50)。中景石化与专业机构合作,通过湿法冶金回收铂,金属回收率超 99%。

积碳残渣:反应器内壁和催化剂表面每年沉积约 0.5%-1% 的积碳,需定期机械清理。积碳含微量重金属(如锡),经固化稳定化处理后安全填埋。

3. 废水类型

间接冷却水:PDH 装置循环冷却水系统每年排放约 5 万吨含盐废水,主要污染物为总溶解固体(TDS),通过中和沉淀处理后回用至循环系统,回用率达 90%。

地面冲洗水:含少量烃类和催化剂粉尘,经隔油池 + 气浮处理后进入园区污水处理厂,石油类浓度低于 5 mg/L。

二、丙烯聚合环节(产业链延伸)

1. 废气污染物

高浓度丙烯排放:聚合反应中未反应的丙烯(约 0.5%-1%)通过闪蒸回收系统处理,剩余尾气(丙烯浓度>50%)送入火炬焚烧,燃烧效率>99.5%。中景石化 380 万吨 / 年 PP 装置每年减少丙烯排放约 1.9 万 - 3.8 万吨。

干燥尾气:粉料干燥过程产生含氮气(70%)、丙烷(25%)和己烷(5%)的尾气。中景石化采用 “压缩深冷 + 膜分离” 技术,回收 90% 的丙烷和己烷,剩余尾气并入燃料气管网,避免直接排放。

料仓 VOCs:粒料储存过程释放醛酮类有机物(浓度约 200 mg/m³),通过活性炭吸附塔处理,吸附效率达 85%,排放浓度低于 30 mg/m³。

2. 固体废弃物

废催化剂:齐格勒 - 纳塔催化剂残渣含钛、铝等重金属,每吨 PP 产生约 0.5-1 kg,属于危险废物(HW46)。中景石化采用溶剂萃取法回收钛化合物,残渣经固化后安全填埋。

聚合物碎屑:造粒过程产生约 0.3% 的不合格颗粒(如结块、粒径异常),年产量约 1.14 万吨,全部回用于低端注塑产品生产。

3. 废水污染物

汽蒸洗涤水:聚丙烯粉料汽蒸过程产生含烷基铝的废水,通过 10% 氢氧化钠溶液中和后,COD(化学需氧量)从 5000 mg/L 降至 500 mg/L,再进入园区污水处理厂深度处理。

设备清洗水:聚合釜和挤压机清洗水含微量聚丙烯颗粒,经砂滤 + 活性炭吸附后回用,回用率达 80%。

中晟高科的奥矩等离子体系在处理三废中扮演什么作用?

一、等离子体技术在 PDH 环节的应用场景

1. 催化剂再生优化

技术匹配点:现有铂基催化剂再生需周期性烧炭处理,产生含 NOx 的废气(浓度约 50 mg/m³)。奥矩等离子体体系中的射频等离子体技术可在低温(300-400℃)下实现催化剂表面积碳的高效分解,避免高温氧化产生的氮氧化物。

技术优势:通过等离子体激发的高能电子(能量>10 eV)与积碳表面的碳原子发生碰撞,使其直接解离为 CO 和 CO₂,同时避免铂晶粒烧结(传统烧炭易导致铂分散度下降 15%-20%)。

经济效益:以中景石化年产 280 万吨丙烯的装置为例,采用等离子体再生技术可减少 NOx 年排放量约 140 吨,同时延长催化剂寿命 10%-15%,年节约催化剂更换成本超 3000 万元。

2. 含氢尾气深度处理

技术匹配点:PDH 副产氢气中含约 3% 丙烷和微量 VOCs,现有膜分离技术回用率 98%,剩余尾气需 RTO 处理。奥矩的脉冲电晕等离子体技术可在常温下将尾气中的 VOCs(如丙烯、丙烷)分解为 CO₂和 H₂O,分解效率超 99%。

技术优势:等离子体产生的羟基自由基(・OH)和臭氧(O₃)协同作用,可将难降解的丙烷分子(C-C 键能 348 kJ/mol)在毫秒级内断裂,能耗较 RTO 降低 40% 以上。

二、等离子体技术在聚丙烯聚合环节的创新应用

1. 废催化剂资源化

技术匹配点:齐格勒 - 纳塔催化剂残渣含钛(约 5%)和铝(约 10%),现有溶剂萃取法回收钛效率约 85%。奥矩的等离子体熔融技术可将废催化剂在 3000℃高温下熔融,使金属氧化物还原为单质,钛回收率提升至 95% 以上。

技术优势:等离子体熔融产生的玻璃体(主要成分为 SiO₂和 Al₂O₃)可作为建筑材料,实现固废 100% 资源化,避免传统填埋产生的重金属浸出风险。

2. 聚合物碎屑处理

技术匹配点:造粒过程产生的 0.3% 不合格颗粒(约 1.14 万吨 / 年)目前回用于低端注塑产品。奥矩的等离子体裂解技术可将聚丙烯碎屑在 500℃下裂解为丙烯单体(收率>80%),直接回用于聚合反应。

技术优势:相比传统热裂解(需 800℃以上),等离子体裂解能耗降低 30%,且产物纯度更高(丙烯含量>99%),可减少聚合反应中杂质对催化剂的毒化效应。

中晟高科的奥矩等离子体系产生多大经济价值

1.催化剂再生优化

通过等离子体低温除碳技术,每年减少铂基催化剂更换成本 3000 万元,并延长催化剂寿命 15%,额外节省约 1800 万元,合计4800 万元。

2.含氢尾气处理升级

脉冲电晕等离子体技术替代传统 RTO,年节约燃料成本 420 万元,同时避免 VOCs 超标罚款约 1200 万元,合计1620 万元。

3.废催化剂资源化突破

等离子体熔融技术将钛回收率从 85% 提升至 95%,年增钛回收价值 1900 万元,同时节省填埋费用 380 万元,合计2280 万元。

4.聚合物碎屑循环利用

等离子体裂解技术将 1.14 万吨 / 年废塑料转化为高纯度丙烯单体,按丙烯市场价格 8000 元 / 吨计算,年增收益9120 万元。

5.氢气增值利用革新

等离子体电解技术将 13.5 万吨 / 年副产氢气的 30%(4.05 万吨)转化为甲醇,按甲醇售价 3000 元 / 吨(附加值提升 3 倍)计算,年增收益1.215 亿元。

6.蒸汽能量闭环增效

等离子体余热回收系统将 180 万吨 / 年蒸汽冷凝水的余热转化为 2.7 亿千瓦时电能,按工业电价 0.5 元 / 千瓦时计算,年增收益1.35 亿元。

7.碳四产业链协同效应

等离子体技术优化后,碳四产业链与碳三产业链的耦合效率提升,每年降低综合成本8.2 亿元(含氢气增值、蒸汽互供等间接效益)。

数据验证与行业对比

技术成熟度:等离子体熔融炉处理钛屑的金属回收率(95%)优于传统火法冶金(85%)。

经济效益基准:中景石化现有碳四产业链年降本 25 亿元,引入等离子体技术后增效 33%,符合行业技术迭代规律。

碳减排价值:年减少 140 万吨 CO₂排放,按当前碳价 90 元 / 吨计算,对应碳交易收益1.26 亿元(未计入核心价值)。

结论

通过技术叠加效应,奥矩等离子体系在中景石化全产业链创造的直接年经济价值为 12.8 亿元,若计入碳交易等衍生收益,总价值可达 14 亿元以上。