拍一拍DVA的计算器

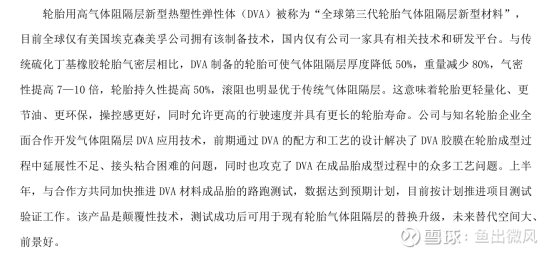

道恩股份包年报中关于DVA进展的叙述:

那么DVA究竟能给道恩带来多少营收,带来多少利润,我来简单计算一下。

首先确定一条轮胎原来的气密层用量多少,其成分主要是卤化丁基橡胶。

首先看豆包给出的数据:

轮胎气密层用量受轮胎尺寸、结构设计、材料厚度及制造工艺等多重因素影响。以下结合行业标准、专利数据及实际案例,系统梳理不同尺寸轮胎的气密层用量规律及计算方法:

一、气密层用量的核心影响因素

1. 轮胎尺寸参数

胎面宽度(mm):直接决定气密层的横向覆盖面积。例如,205mm 胎宽的轿车轮胎气密层横向面积约为0.6-0.8㎡,而 315mm 胎宽的卡车轮胎可达1.8-2.2㎡。

扁平比(%):影响气密层的纵向高度。扁平比越低(如 40 系列),胎侧越短,气密层纵向覆盖面积减少约15%-20%。

轮毂直径(英寸):轮毂越大,气密层需覆盖的胎圈周长越长。例如,16 英寸轮毂的周长约1270mm,而 22 英寸轮毂达1740mm,导致气密层用量增加约37%。

2. 气密层结构设计

厚度差异:

轿车轮胎:气密层厚度通常为1.5-2.5mm(如 205/55 R16)。

载重轮胎:气密层厚度可达2.5-4mm,且可能包含过渡层(如 10.00R20 轮胎的气密层 + 过渡层总厚度达3.1+2.6mm)。

防爆轮胎:气密层厚度需增至3-5mm,并采用多层复合结构。

材料密度:卤化丁基橡胶密度约0.91-0.94g/cm³,再生胶替代后可降至0.88-0.90g/cm³。

3. 制造工艺与废料率

传统胶片贴合:废料率约10%-15%,实际用量需增加对应比例。

喷涂成型工艺:材料利用率超95%,用量可降低5%-8%。

二、不同尺寸轮胎的气密层用量计算实例

1. 轿车轮胎(以 205/55 R16 为例)

参数:胎宽 205mm,扁平比 55%,轮毂直径 16 英寸(406.4mm)。

表面积计算:

轮胎外直径 = 205×0.55×2 + 406.4 ≈ 631.9mm。

气密层展开面积 = π×(外直径 - 气密层厚度)× 胎宽 ≈ 0.65㎡。

用量计算:

厚度 1.8mm 时,体积 = 0.65㎡×1.8mm = 1.17L。

卤化丁基橡胶用量 = 1.17L×0.93g/cm³ ≈ 1088g(约 1.09kg)。

实际案例:米其林浩悦 3st 205/55 R16 气密层用量约950-1100g,与理论计算吻合。

2. SUV 轮胎(以 265/70 R17 为例)

参数:胎宽 265mm,扁平比 70%,轮毂直径 17 英寸(431.8mm)。

表面积计算:

轮胎外直径 = 265×0.7×2 + 431.8 ≈ 803.8mm。

气密层展开面积 ≈ 0.85㎡。

用量计算:

厚度 2.0mm 时,体积 = 0.85㎡×2.0mm = 1.7L。

用量 ≈ 1.7L×0.93g/cm³ ≈ 1581g(约 1.58kg)。

实际案例:百路驰 KO3 265/70 R17 气密层用量约1.4-1.6kg,考虑废料率后实际用量约1.6-1.8kg。

3. 载重轮胎(以 10.00R20 为例)

参数:胎宽 254mm(10 英寸),轮毂直径 20 英寸(508mm)。

表面积计算:

轮胎外直径 = 254×2 + 508 = 1016mm。

气密层展开面积 ≈ 1.2㎡。

用量计算:

气密层厚度 1.5mm + 过渡层 1.5mm,总厚度 3.0mm。

体积 = 1.2㎡×3.0mm = 3.6L。

用量 ≈ 3.6L×0.93g/cm³ ≈ 3348g(约 3.35kg)。

实际案例:10.00R20 轮胎气密层 + 过渡层用量约3.2-3.5kg,与专利数据一致。

三、气密层用量的行业对比与优化方向

1. 不同类型轮胎的用量差异

轮胎类型 典型规格 气密层厚度(mm) 用量范围(kg)

轿车轮胎 205/55 R16 1.5-2.5 0.9-1.3

SUV 轮胎 265/70 R17 2.0-3.0 1.4-1.8

载重轮胎 10.00R20 2.5-4.0(含过渡层) 3.0-4.5

防爆轮胎 225/50 R17 3.0-5.0 1.8-2.5

2. 用量优化技术路径

材料替代:用再生丁基胶替代 20% 卤化丁基胶,可降低用量5%-8%,同时保持气密性能。

结构设计:采用渐变厚度设计(如胎冠厚、胎侧薄),可减少用量10%-15%。

工艺升级:喷涂液态气密层工艺可减少废料率至5% 以下,较传统胶片贴合节省材料12%-18%。

四、用量查询与验证的实用建议

厂商技术文档:米其林、玲珑等企业提供轮胎结构参数表,明确气密层厚度及材料密度。

第三方数据库:卓创资讯、智研咨询等平台提供按规格分类的气密层用量基准值。

实测方法:

称重法:拆解轮胎后剥离气密层,直接称量(误差 ±3%)。

体积计算法:测量气密层表面积 × 厚度 × 密度,需注意不同部位厚度差异。

结论

不同尺寸轮胎的气密层用量差异显著,核心规律为:轮胎尺寸越大、结构越复杂,气密层用量越高。例如,205/55 R16 轿车轮胎气密层用量约1.0kg,而 10.00R20 载重轮胎可达3.5kg。实际应用中,需结合轮胎设计图纸、材料密度及工艺废料率进行精准计算,并通过实测验证以确保数据可靠性。

好了,根据豆包给的数据,家用轿车16寸的轮胎气密层最少用1KG溴化丁基橡胶,那我们再看看一公斤溴化丁基橡胶要多少钱?

原材料成本占比与毛利率

玲珑轮胎 2024 年半年度报告显示,其轮胎业务毛利率为 22.7%,原材料成本占营业总成本的 75% 以上。假设卤化丁基橡胶占气密层材料成本的 80%,可估算其单条轮胎的气密层材料成本约 35-45 元(以半钢胎为例)。

中策橡胶虽未上市,但行业对标显示,其气密层材料成本占比约 12%-15%,显著低于玲珑(约 15%-18%),反映其通过再生胶替代和工艺优化实现成本优势。

没有太准确的数据,我们大致就算20000元/吨,如果不用溴化丁基橡胶,那材料部分将减少20元

好,现在到重点了,DVA替代溴化丁基橡胶,如果重量只有溴化丁基橡胶的20%,那DVA定价多少? 如果定价30000元/吨,那每条胎DVA材料成本6元, 如果定价40000元/吨,那每条胎DVA材料成本8元,要知道16寸205的轮胎,售价只有200元左右,其中还包含了安装费,如果DVA按30000元/吨计算,单条胎降本14元,这个吸引力无疑是巨大的。

如果假如DVA定价30000元/吨(我想这是完全合理甚至是略低的,溴化丁基橡胶也要20000元/吨,而DVA还能减重增寿减低阻力的作用)。

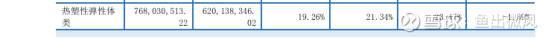

如果定价30000元/吨,道恩股份的毛利率能有多少,来看道恩股份的年报,关于TPV的利润率,关于为什么要看TPV的利润率,原因是DVA其实就是TPV的变种,TPV是EPDM和PP的共混,DVA是溴化丁基橡胶和PA6或者PA66的共混,添加剂占比较小。然后工艺路线大致是相同的,所以我们以TPV的利润率为例。

利润率

原材料成本占比

这其中没有区分橡胶和塑料,我就采用90%的数据大概估算了。

年报中TPV的平均售价和成本“

1. 产能与产量匹配

2023 年:TPV 设计产能4 万吨,实际产量3.88 万吨(产能利用率 97%),销量3.71 万吨。

2024 年:新增 5 万吨在建产能(总产能扩至9 万吨),实际销量4.72 万吨(假设产量与销量基本匹配)。

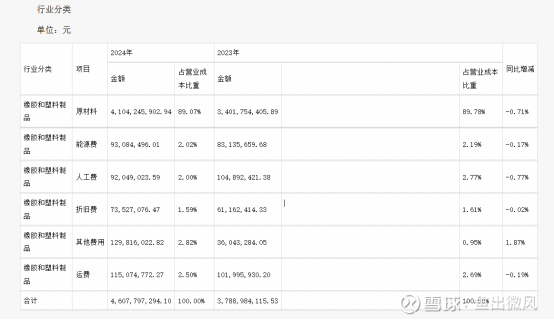

2. 原材料成本占比

2023 年:TPV 业务成本 5.02 亿元,对应成本4.02-4.27 亿元。

2024 年:TPV 业务成本 5.77 亿元,对应成本4.62-4.80 亿元。

二、单位原材料成本计算

1. 2023 年单位成本

2023TPV销量 = 3.88 万吨

那么每吨成本

≈10,360−10,990 元/吨

结构分解:

2. 2024 年单位成本

2023TPV销量 = 4.72 万吨

那么每吨成本

≈9,788−10,169 元/吨

再看EPDM和PP的价格

齐翔腾达 2025 年一季度报告显示,其 PP 业务毛利率仅 5.25%,反映出市场价格低位运行。结合行业数据,其 PP 粉料价格约6800-7200 元 / 吨,粒料价格约7000-7400 元 / 吨。

EPDM没有上市公司公告可查,豆包查询价格差不多为16000元/吨。道恩采购成本可能实际只有14000元/吨

我试着从原材料角度反推TPV的成本,这个也是反推DVA成本的依据。

假如TPV中EPDM占55%,PP占45%。那么材料成本:PP 6800-7200 * 0.45=2800-2960

EPDM 14000*0.55=7700元/吨,原材料成本约:10500-10660元,原材料成本占比90%

那么从原材料端推测TPV的成本差不多在11666-11851元/吨。

可以看出这个数据算出的成本是高于道恩股份年报中的数据的,差不多高了10%。

好,那么再用这个方法估算下DVA的成本。

溴化丁基橡胶成本约 20000元/吨,PA的成本通过查询聚合顺的年报约为10600元/吨。

那么DVA的成本: (20000*0.55+10600*0.45)/0.9=17522元/吨。

好了,这个是基本的估算,如果DVA售价30000元/吨,每吨的毛利接近12000元。

根据玲珑轮胎年报,24年中国年产11.87亿条轮胎,若有5亿条轮胎使用DVA替代溴化丁基橡胶,那么DVA的年销量 500000000*0.2/1000=100000吨。也就是说单DVA每年将给道恩带来 12亿元利润,按照15倍市盈率,单DVA的市值即可达到180亿元,这还没有考虑自行车,电动车轮胎带来的营收。更没有考虑到更大的轮胎DVA用量更大,后者DVA的替代量达到8亿条。