20250805 人形机器人轻量化 PEEK暴涨 关注 PEEK材料加工 双一科技 PEKK材料 替代 凯盛新材

中金:人形机器人轻量化 PEEK暴涨 $新瀚新材(SZ301076)$

1.关注 PEEK材料加工 $双一科技(SZ300690)$

双一科技将碳纤维与AI驱动制造技术结合,其自动铺丝(AFP)设备使机器人复杂结构件成型周期缩短至传统工艺的1/3。为特斯拉Optimus Gen2开发的碳纤维嵴椎结构,通过三维编织混编技术实现60°侧向弯曲,扭转刚度较金属方案提升300%,使机器人具备类人柔韧性。

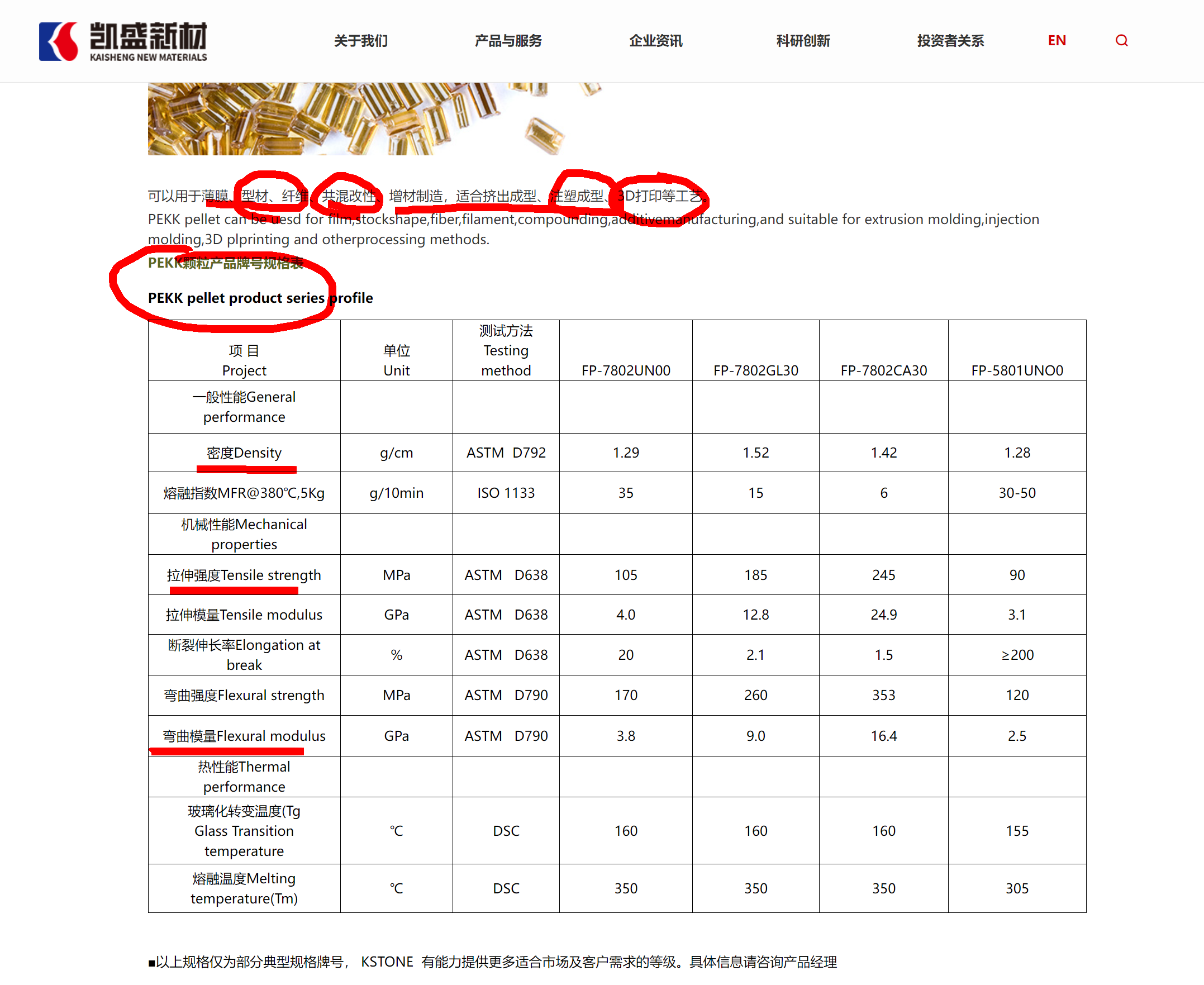

2.PEKK材料 替代 PEEK性能更好 $凯盛新材(SZ301069)$

凯盛新材(301069) 技术突破:国内唯一实现PEKK量产的企业,采用自主知识产权的Raychem路线,玻璃化转变温度达148℃,性能优于国际竞品。产能规划:2025年上半年投产2000吨/年项目,总规划产能3000吨,成本较海外低15%-20%。应用领域:特斯拉Optimus机器人关节(单台用量6.6kg)、航空航天部件、AI服务器散热等。科研合作:与中科院合作开发CF/PEKK热塑性预浸料,布局半导体、医疗等新场景。

3.镁合金材料 星源卓镁(SZ:301398)

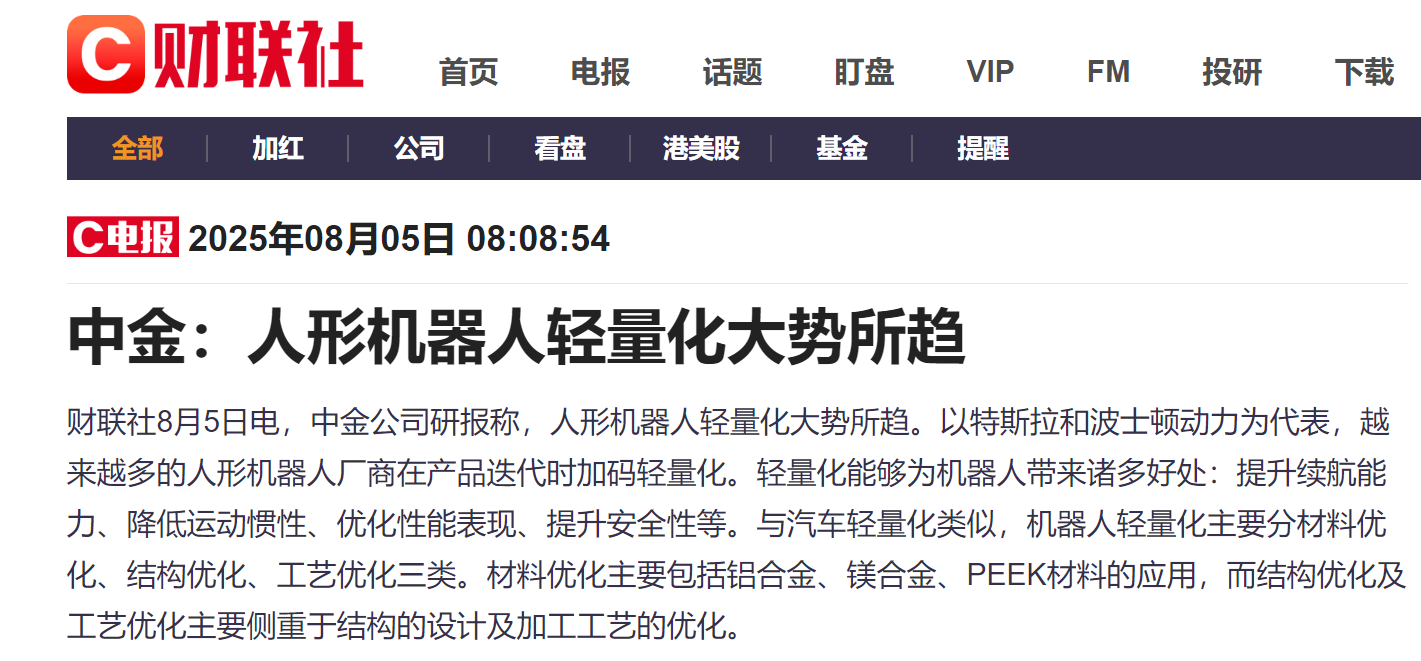

中金:人形机器人轻量化大势所趋

财联社8月5日电,中金公司研报称,人形机器人轻量化大势所趋。以特斯拉和波士顿动力为代表,越来越多的人形机器人厂商在产品迭代时加码轻量化。轻量化能够为机器人带来诸多好处:提升续航能力、降低运动惯性、优化性能表现、提升安全性等。与汽车轻量化类似,机器人轻量化主要分材料优化、结构优化、工艺优化三类。材料优化主要包括铝合金、镁合金、PEEK材料的应用,而结构优化及工艺优化主要侧重于结构的设计及加工工艺的优化。

1. PEEK材料加工 PEEK加工难度较大 技术经验设备壁垒

双一科技将碳纤维与AI驱动制造技术结合,其自动铺丝(AFP)设备使机器人复杂结构件成型周期缩短至传统工艺的1/3。为特斯拉Optimus Gen2开发的碳纤维嵴椎结构,通过三维编织混编技术实现60°侧向弯曲,扭转刚度较金属方案提升300%,使机器人具备类人柔韧性。

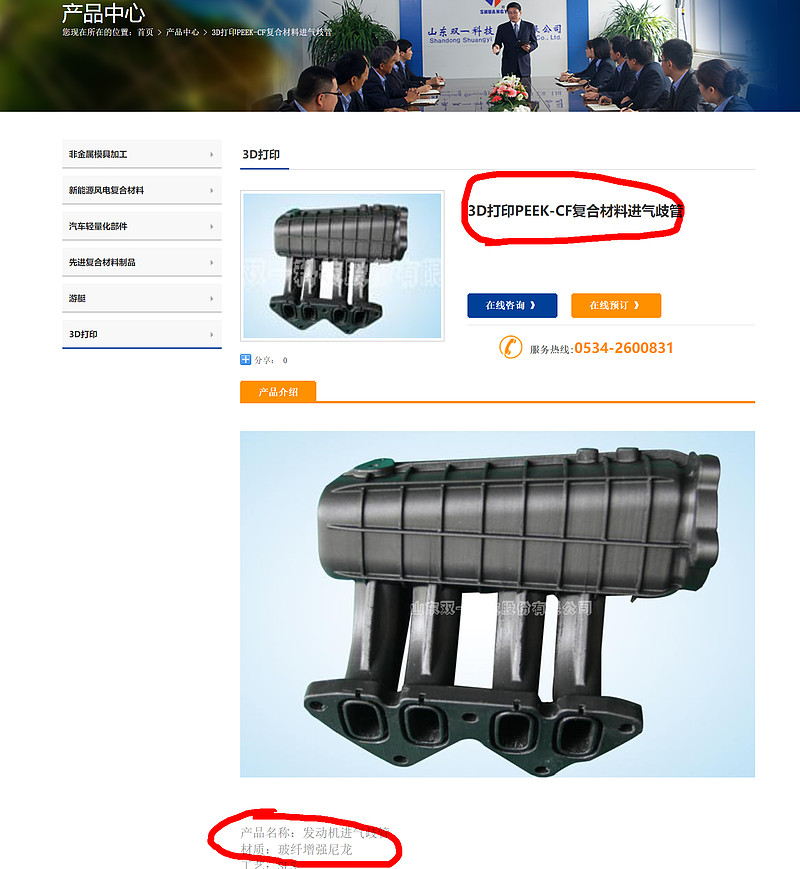

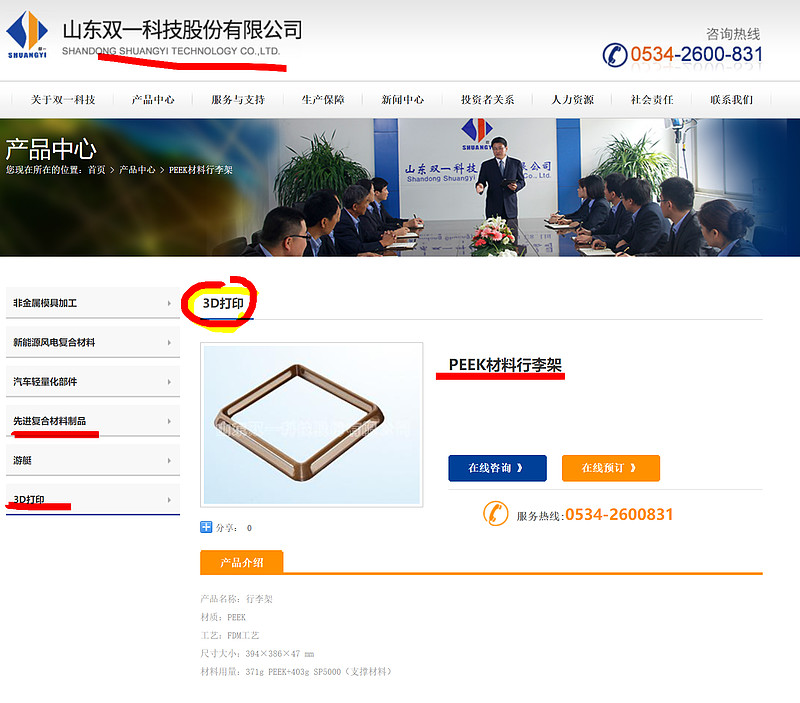

双一科技:公司是中国树脂基复合材料应用领域的领先企业,其产品包括3D打印用PEEK-CF复合材料;

人形机器人作为融合机械、电子、AI的复杂系统,对材料性能提出了严苛要求:既需要高比强度支撑动态运动,又要具备智能响应能力适应复杂环境。复合材料凭借其可设计性、多功能集成等优势,正成为突破人形机器人技术瓶颈的关键材料。以下是其核心应用方向与技术进展:

2.PEKK材料 替代 PEEK性能更好 凯盛新材

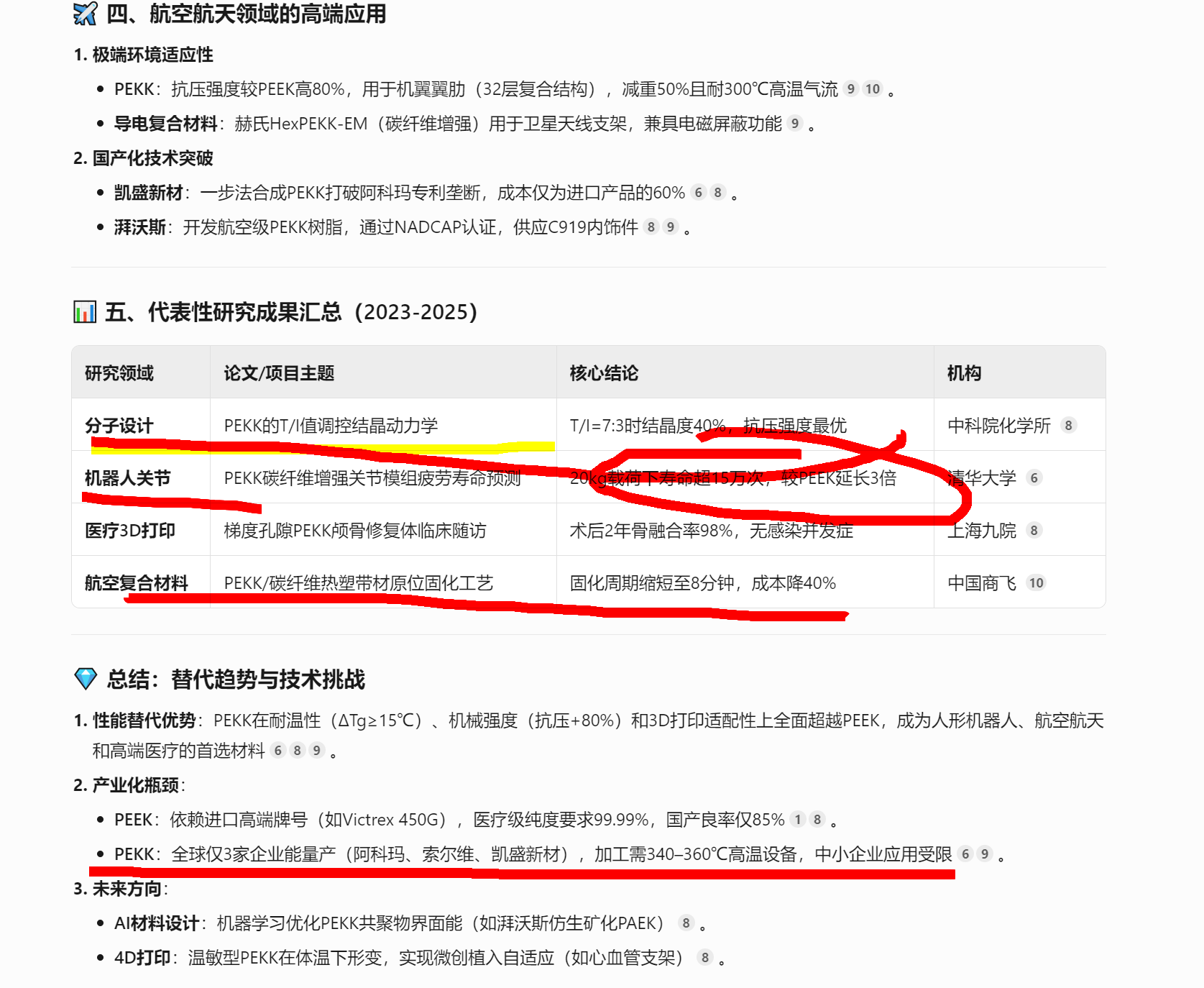

人形机器人领域的替代研究 轻量化与动态负载性能 减重效果:PEKK密度(1.3 g/cm³)与PEEK相当,但弹性模量高30%,在特斯拉Optimus Gen2膝关节应用中减重35%,能耗降低18%。 耐久性测试:PEKK关节模组通过10万次动态疲劳测试(载荷20kg),磨损量较PEEK减少40%。 成本驱动替代趋势 原料成本:PEEK依赖高价氟酮(成本占比80%),PEKK采用低价二苯醚+对苯二甲酰氯,单体成本低10–15%。 量产进展:凯盛新材千吨级PEKK产线投产(2024年),推动价格降至30万元/吨(PEEK约50万元/吨),加速在宇树H1、安徽灵犀机器人中的渗透。 复合增强方案 碳纤维增强PEKK:抗拉强度提升至140 MPa(基础PEKK为105 MPa),用于优必选Walker X胸腔框架,减重40%。 PEKK-PEEK共混物:平衡刚性与韧性,适配机器人灵巧手关节(如达芬奇手术钳),精度达0.1mm。

替代趋势与技术挑战 性能替代优势:PEKK在耐温性(ΔTg≥15℃)、机械强度(抗压+80%)和3D打印适配性上全面超越PEEK,成为人形机器人、航空航天和高端医疗的首选材料。 产业化瓶颈: PEEK:依赖进口高端牌号(如Victrex 450G),医疗级纯度要求99.99%,国产良率仅85%。 PEKK:全球仅3家企业能量产(阿科玛、索尔维、凯盛新材),加工需340–360℃高温设备,中小企业应用受限。 未来方向: AI材料设计:机器学习优化PEKK共聚物界面能(如湃沃斯仿生矿化PAEK)。 4D打印:温敏型PEKK在体温下形变,实现微创植入自适应(如心血管支架