特斯拉与长城压铸谁在“装”?

近日长城汽车董事长魏建军在欧拉5上市发布会及相关活动中,向汽车行业“伪创新”发起的一场犀利挑战。魏建军的核心观点直指当前行业的一个痛点:车企所谓的“降本增效”,不应以牺牲用户的“全生命周期用车成本”为代价。魏建军的这次发声,实际上是呼吁行业从“唯技术论”回归到“以人为本”。对于消费者而言,在被“一体压铸”、“隐藏式门把手”等酷炫名词吸引时,确实需要冷静思考一下:这项技术如果坏了,我修得起吗?$长城汽车(SH601633)$ $特斯拉(TSLA)$

核心争议:一体化压铸真的是“黑科技”吗?

魏建军认为,目前的一体化压铸技术存在严重的“成本转嫁”问题。虽然它在生产端减少了零件数量,但在使用端却给用户带来了巨大的隐形负担。传统冲压焊接工艺零件多,产线长,理论生产成本较高,良品率>98% (技术成熟),局部受损可单独更换或钣金修复;一体化压铸工艺减少零件,节省产线,初期设备投入巨大 (7000T设备超5000万) 车企需高产量摊薄成本,良品率65% - 80% (波动大,废品损失高) 直接推高单车成本,维修“牵一发而动全身”,铝材脆裂无法整形 只能整体更换总成,维修费用是传统工艺的4倍 “小撞大修”,甚至直接报废,保费明显上浮 (约20%+) 用户每年多花钱。

为什么维修成本会飙升?

这里的关键在于材料特性和结构集成度:

1. “一撞就酥”:一体化压铸件多采用铝合金材料。与钢材不同,铝材在受到剧烈冲击时容易发生脆性断裂(像酥饼一样碎裂),且无法通过传统的钣金工艺进行拉伸修复。

2. 无法“头疼医头”:传统车身是由一个个冲压件焊接而成,撞坏了哪个零件换哪个。但一体化压铸是将几十个零件融合成一个巨大的整体部件。一旦受损,哪怕只是边缘碰撞,往往也需要更换整个庞大的结构总成。

3. 真实案例:无锡一位特斯拉Model Y车主仅因倒车撞墙导致后避震塔顶受损,由于涉及一体化压铸件更换,保险公司评估的维修费用高达20万元,这几乎相当于车价的70%。

谁在为“高科技”买单?

魏建军算了一笔“总账”:车企端虽然单件生产效率提高了,但面临着天价的压铸机投入(万吨级设备动辄上亿)和高达20%的废品率损失。用户端看似买到了“高科技”产品,实际上在保费和维修费上承担了巨大的风险。保险行业:保险公司早已洞察这一风险,搭载该技术的车型保费普遍上涨,这实际上是把车企的制造风险转嫁给了用户。

行业现状与长城的选择

目前的行业格局确实如你所说,呈现出两极分化的态势:激进派特斯拉是始作俑者,比亚迪、小米、东风等车企也在积极布局万吨压铸机,试图通过规模效应和技术迭代来解决良品率和维修问题。保守派包括长城汽车经过深入研究后,决定“坚决不用”。魏建军认为,全球老牌车企如丰田、大众等并未大规模跟进,说明这并非唯一的“终局”。

长城的应对策略:为了保护消费者不被营销话术“忽悠”,长城宣布将推出“购车防忽悠指南”,甚至建立“技术价值评估体系”,用大白话告诉用户: “一体化压铸降低40%成本”指的是车企的生产成本,与用户无关;隐藏式门把手虽然看着科幻,但增重8公斤且存在断电无法逃生的安全隐患。

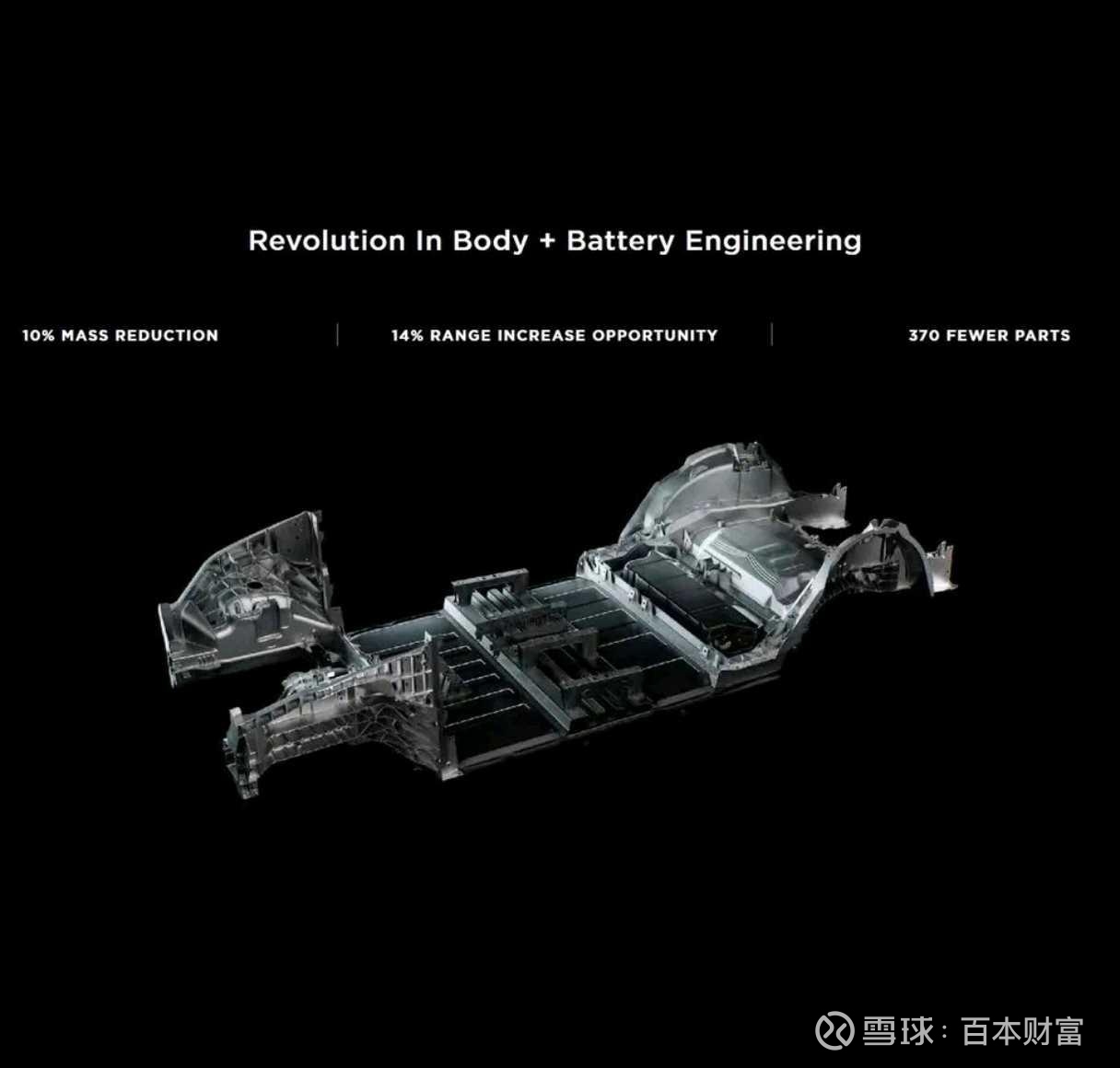

特斯拉是一体化大规模工业化应用的革新者

这就好比“手机”不是苹果发明的,但苹果重新定义了智能手机。特斯拉对一体压铸技术的贡献在于跨界整合和大胆应用。

1. 设备与工艺的“祖师爷”:IDRA(意德拉)

特斯拉手里那个重达400多吨、价值上亿的“超级压铸机”(Giga Press),其实是由一家名为 IDRA 的公司制造的。这是一家拥有70多年历史的意大利老牌压铸企业,早在2007年就被香港的力劲科技收购了。机器是IDRA造的,特斯拉是大客户。IDRA在特斯拉之前就已经在为汽车行业提供压铸解决方案。

2. 材料科学的“大脑”:查尔斯·柯伊曼 (Charles Kuehmann)

虽然机器不是特斯拉造的,但能让这台机器在汽车上跑起来,关键人物确实是特斯拉请来的“神队友”。2015年,特斯拉(和SpaceX)从苹果挖来了材料专家查尔斯·柯伊曼。传统的一体压铸铝合金在成型后需要复杂的热处理,容易变形。柯伊曼带领团队研发出了“免热处理铝合金”配方。这种材料压铸后不需要热处理就能达到强度要求,直接解决了量产效率的难题。特斯拉拥有这种特定铝合金配方的专利,这是其核心技术护城河。

3. 灵感来源:一个老式玩具

关于这项技术的灵感,其实来自马斯克书桌上的一辆锌合金玩具车。马斯克看着上世纪50年代英国制造的玩具车(一体压铸成型,几秒钟一个),突发奇想:既然玩具能这么造,真车为什么不行?压铸工艺本身在工业界存在了几十年,但用在几米长的车身上,确实是马斯克的脑洞。

所以,准确的说法是:一体压铸技术本身是工业界的成熟工艺,但特斯拉是将其应用于大型汽车结构件并实现量产的“教父”。

来源:一体压铸是坑?魏建军直言戳破车企噱头 网页链接千问AI。