英伟达Rubin M9板Q布最强预期差——PCD金刚石微钻,材料全面升级换代 (沃尔德 中钨高新 四方达 鼎泰高科)

M9板采用了Q布,台湾PCB大厂“台光电”第一个完成了Q布验证,目前正在紧锣密鼓的进行微钻针的测试验证。

为什么要再次验证微钻针?因为Q布的材质较上一代发生了巨大的根本性改变——用了石英布。

石英的成分是硅,莫氏硬度7。远高于上一代的二代布。M9 Q布(石英布)的上一代产品主要是第二代Low DK布(二代布),其材质为改良型E-Glass或特殊配方的玻璃纤维,本质仍是硼硅酸盐玻璃,莫氏硬度约为6.5。

而超硬钨钢微钻针的莫氏硬度是7.5(7.5是莫氏硬度,一般改良后能够去到8左右),所以硬度7.5-8的钨钢钻去打孔6.5的二代布是没有问题的。

现在的问题在于:石英布的硅成分莫氏硬度直接升到了7,而且石英纤维更致密、更脆、更硬,且高硬度填料(如球形硅微粉)的比例大幅增加。这意味着钨钢钻针面临的磨损载荷和磨损颗粒数是上一代PCB二代布的数倍。

这是根本无法接受的:不仅仅是从1000孔断崖下降到100-200孔的问题,还是更多的微磨削颗粒(污染PCB板)的问题,更是良率和效率的问题。

所以,必须要改用莫氏硬度比硅明显更高的材质——碳,也即PCD金刚石。

钻石的莫氏硬度是10,直接秒杀Q布硅的7。其效果就等同于超硬钨钢 vs 二代布。

据业内(可再次证实)披露,一根PCD微钻针的价格是1000+元,而一根超硬钨钢微钻针的价格是10-20元,那么大部分人会很简单的算一道题目:PCD金刚石微钻针成本是钨钢微钻针的50倍,但是钻孔数量才下降了10倍,岂不是PCD微钻针还是不经济?50倍>10倍啊。

此言差矣,实际在生产过程中,并不是这么简单的计算“成本差异”,下面我让AI大模型给我简略输出了一份分析,大家参考:

一、把已知量标准化

钻孔任务:同一高等级板材,需钻 200000 孔(一条中型产线 1 天的量)。

钻针寿命:

A 针:100 孔/根

B 针:2000 孔/根

单根价格:

A 针:15 元(取中值)

B 针:1000 元

换针时间:

A/B 均采用自动换刀库,实测换针停机 30 s/次(含检测)。

机台费率:综合折旧+人工+场地+能耗,600 元/h=0.167 元/s。

良率:

A 针在 100 孔后期会出现孔壁拉毛、孔径-0.02 mm,实测良率 97 %;

B 针全程良率 99.5 %。

返修成本:报废或补钻一块板平均 8 元(含重钻、检验、物流)。

钻针采购/仓储/管理成本:按采购价 5 % 估算。

占整个加工成本比重:钻针仅占总成本 8 %~12 %,但瓶颈在“机台有效稼动率”和“良率”。

机会成本:该高等级板后续工序费用高昂,任何报废都会放大损失,客户对交付准时率要求 99 %。

二、单孔综合成本模型

定义:单孔成本 C=(钻针成本 + 换针停机成本 + 返修成本)/ 有效孔数

A 针

钻针成本/孔=15 元/100 孔=0.150 0 元

换针成本/孔=0.167 元/s ×30 s /100 孔=0.050 1 元

返修成本/孔:3 % 报废 ×8 元/报废板 ÷ 每板孔数(假设 200 孔/板)=0.12 元

小计 C_A=0.150 0+0.050 1+0.12=0.320 元/孔

B 针

钻针成本/孔=1 000/2 000=0.500 0 元

换针成本/孔=0.167 ×30 /2 000=0.002 5 元

返修成本/孔:0.5 % ×8 /200=0.020 元

小计 C_B=0.500 0+0.002 5+0.020=0.522 5 元/孔

表面看:B 针单孔贵 0.522 5/0.320≈1.63 倍。

三、把“时间瓶颈”加进去

高等级板后续工序(压合、镀铜、AOI)费用 120 元/板,且产线节拍固定。若因钻孔段良率低导致返工,会整批重跑,机台排队会放大到“半天-一天”的交付延误。

A 针方案:3 % 报废 → 每 100 块板就 3 块需重跑,保守估算会额外吃掉 2 % 的整线产能。

B 针方案:0.5 % 报废 → 产能损失 0.35 %。

把产能损失换算成“机台机会成本”:

整线 1 天产值 150 k 元,2 % 损失即 3 k 元;分摊到 200 000 孔,约 0.015 元/孔。

加入后:

C_A=0.320+0.015=0.335 元/孔

C_B=0.522 5+0.002=0.5245 元/孔

差距缩小到 1.56 倍。

四、敏感性 & 临界点

如果 A 针寿命再掉 20 %(80 孔),C_A 立即升到 0.41 元/孔,差距只剩 28 %。

如果客户良率合同条款≥99 %,A 针 97 % 直接不合格,需 100 % 检板或追加工艺,成本再 +0.08 元/孔,此时 C_A≈0.42 元,B 针反而便宜。

若机台费率更高(如 900 元/h),换针停机权重变大,A 针劣势进一步放大。

若 B 针寿命能到 3 000 孔(部分镀层钻实测可达),C_B 直接降到 0.37 元/孔,反而比 A 针低。

五、结论与决策建议

仅在“单孔绝对成本”维度,B 针比 A 针贵 50 % 以上;但一旦把换针停机、返修、产能损失、客户罚款风险全部折现,差距会迅速缩小到 20 % 以内。

高等级板通常对应高单价、高违约金、高信誉风险,客户对良率/交付的隐性代价远高于钻针本身。

因此“严格保证效率+效果”前提下,B 针的 000 元成本不仅“可以接受”,而且在以下任一条件成立时反而更经济:

合同良率门槛 ≥99 %;

机台费率 ≥600 元/h;

A 针在该板材寿命 <120 孔;

后续工序返工成本 >10 元/板;

订单交付弹性低、延误罚金高。

实务做法:

a) 先用 B 针对高等级板做“首件+小批”验证,记录寿命分布;

b) 同步测试 A 针寿命分布,确认 100 孔是均值还是最佳值;

c) 把上述 10 因子录入小型 Excel 模型,自动输出单孔 TCO;

d) 若 B 针 TCO ≤ A 针 TCO×1.15,直接锁定 B 针,避免质量波动;

e) 若差距仍 >20 %,可采取“分段加工”策略:非关键孔位用 A 针,关键/小径孔用 B 针,实现总成本最优。

一句话总结:

在高等级材料场景,钻针成本只占整链 8 %~10 %,而“寿命×良率×停机”才是决定 TCO 的核心。B 针 1000 元看似昂贵,但在寿命 2000 孔、良率提升 2.5 % 的情况下,单孔综合成本往往只贵 15 %~25 %,却能一次性解决质量、交付、返修、客户罚款等多重风险,因此“具备经济性”,甚至常常是更优解。

至此:有别于大众常识的1000+元/根成本的PCD金刚石微钻针,其实际TCO成本远没有50倍于超硬钨钢微钻针的那么高!

良率+效率,是生产的关键,而不是单纯的价格问题。生产环节上,不可能为了区区一根针的价格,搁那儿等着钨钢微钻“咔咔咔”钻老半天之后,还要频繁换针,还要清理大量残留的磨削残渣。

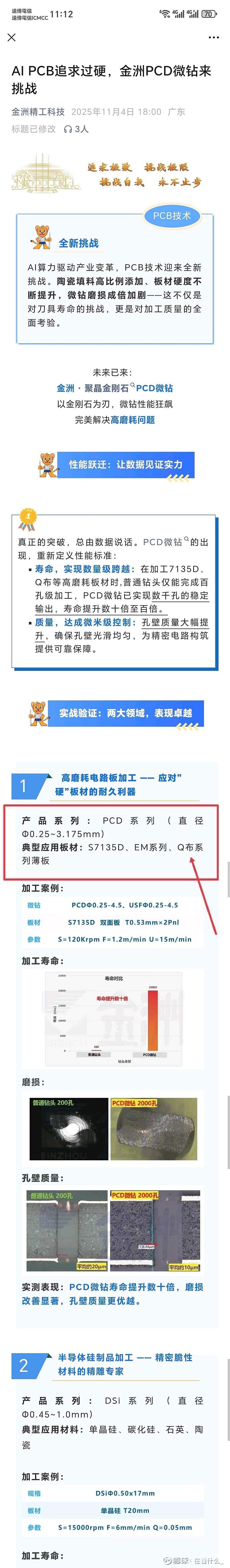

今天,中钨高新子公司金洲精工的公众号出了一篇文章,恰到好处的给PCD金刚钻提供了确定性助攻 —— Q布,必须要改用金刚钻。

中钨高新(金洲精工)自己披露其PCD金刚钻的最小直径在0.25-3.175毫米,

而沃尔德官宣的金刚石微钻直径是0.1毫米。一倍多的技术领先优势。

沃尔德目前已经送样给台湾台光电进行实际验证,进入NV链的机会最大最具确定性。

目前来看,有两种工艺方式:一种是钻头镶钻,一种是涂覆涂层。

沃尔德明确是钻头镶钻,而今天金洲精工展示的效果图类似沃尔德,虽然官网没有明确是那种工艺,暂定为镶钻。鼎泰高科自己有披露过是涂覆工艺(有没有镶钻,需要再确认)。四方达应该也是镶钻。