看双面晶圆测试工作流程有感:世界顶级半导体设备

罗博官网有个双面晶圆测试设备工作流程视频,短短的一分钟,花了我至少40分钟查资料学习。查完资料后更深刻理解了戴总说的罗卜要成为半导体设备领域举足轻重的公司这句话的自信,也更深刻理解了飞控技术的先进与卓越。操(弄)光(子)的大师!$罗博特科(SZ300757)$ $英伟达(NVDA)$ $台积电(TSM)$

可比公司市值如下:阿斯麦:约3.8万亿;东京电子:约8370亿;KLA(科磊):1.3万亿;泰瑞达测试:3260亿;爱德万测试:8260亿 (萝卜同时与泰瑞达和爱德万都有合作,两者是电测试行业的巨头)

汇报一下学习成果,大量图文,含有AI内容,无耐心反感AI的老师先劝退~![]()

兼容ATE (Automatic Test Equipment)自动测试设备,从上图可以看出设备上方是泰瑞达的电气设备,左边也是泰瑞达负责组装。下面是关键测试流程。

薄型可伸缩桥接台(搭载顶部视觉系统):半导体高端制造/测试设备(如晶圆键合机、光器件耦合设备、芯片分选机、ATE 测试机等)中的核心机械辅助组件,是实现晶圆 / 芯片 / 光器件高精度传输、对位、上下料的关键结构。

薄型可伸缩桥接台(slim-profile retractable bridge)

采用轻量化、薄型化机械结构设计的可伸缩式承载/传输桥。薄型适配半导体设备的紧凑内部空间,满足高密度产线的布局要求;可伸缩实现晶圆/器件在设备不同工位(如上料台、加工台、测试台)之间的精准平移、对接与归位,承载精度可达微米 / 亚微米级,适配 200mm/300mm 晶圆及各类芯片/光器件载体。

顶部视觉系统(top-side vision system)

集成在桥接台正上方的高分辨率工业视觉模组与桥接台的运动控制模块联动,从顶部视角对桥接台上的晶圆/器件进行实时图像采集、轮廓识别、标记点定位,通过视觉算法完成微米级对位校准,同时可检测晶圆/器件的摆放姿态、表面瑕疵,确保传输/加工/测试前的位置精度,避免因对位偏差导致的良率损耗。是保障设备加工 / 测试良率的核心结构之一。

支持 ATE 系统硬对接:指设备采用物理硬对接的机械连接方式,且该连接的机械规格、电气接口、通信协议完全适配 ATE 测试系统,实现二者的稳定、精准、标准化对接,是区别于 “软对接” 的高可靠性连接方案。相比软对接,该特性解决了半导体高精密测试中信号传输损耗、连接接触不良、位置偏差导致的测试误判等问题,同时因适配标准化 ATE 系统,大幅缩短产线换型、设备调试的时间,提升半导体测试的效率和良率。

晶圆双面对位标定:半导体晶圆双面工艺(如双面光刻、硅光晶圆双面耦合、晶圆级双面封装、TSV 硅通孔工艺等)中的核心对位技术指标,指设备通过专用视觉 / 传感系统,同时对晶圆的正面(top side)和背面(bottom side)的工艺基准标记(Fiducial Mark)进行识别、采集、校准,建立晶圆双面对应的统一空间坐标基准,实现正背面图形 / 器件的高精度对位,是区别于 “单面基准对位” 的高端工艺能力。该技术通过双面对位基准的统一,补偿晶圆翘曲、装夹偏差、设备运动误差等问题,将正背双面的对位精度控制在亚微米级甚至纳米级,是保障双面工艺良率的关键。

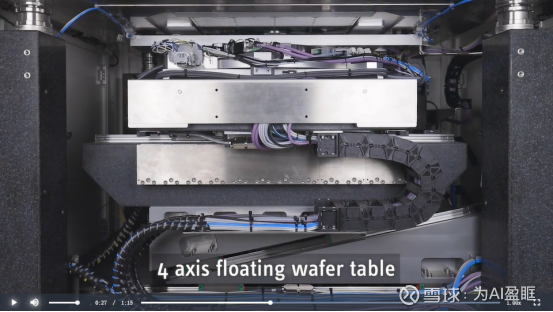

4轴浮动式晶圆台:半导体高精度晶圆工艺(如硅光芯片耦合、晶圆键合、高精度光刻配套、光器件与晶圆集成)中的核心精密承载组件,主要搭载在光电子微组装设备、先进封装键合机、硅光晶圆耦合设备等高端设备上,核心由四轴运动机构和浮动式承载平台集成,核心特点是在 X/Y/θ/Z 四轴运动基础上增加柔性浮动补偿功能,实现晶圆的精密定位 + 动态偏差自适应补偿。

4 axis(四轴)指晶圆台可实现 **X 轴(左右平移)、Y 轴(前后平移)、Z 轴(上下升降 / 贴合)、θ 轴(旋转调平)** 四个维度的独立 / 联动精密运动,由高精度伺服电机、光栅尺(纳米级位置反馈)、精密线性导轨驱动,定位精度可达亚微米级,重复定位精度达纳米级,满足晶圆与对接器件(如光引擎、光纤阵列、另一晶圆)的基础精准对位需求。 floating(浮动式)是该组件的核心技术特征,指晶圆台的承载面采用柔性连接结构(如弹性阻尼件、气浮轴承、压电陶瓷微位移补偿模块),无刚性固定约束,可在微小范围内(通常 ± 数微米)进行被动自适应浮动或主动微位移补偿

相比传统刚性四轴晶圆台,四轴浮动式晶圆台解决了高精度对接工艺中的两大核心问题:一是刚性接触导致的晶圆 / 精密器件(如硅光波导、光芯片)物理损伤,提升良率;二是通过浮动补偿抵消各类微小偏差,实现纳米级的终极对位精度,是硅光芯片、CPO 光模块、3D IC 先进封装等超精密晶圆集成工艺的必备组件,具备该组件的设备,需同时实现四轴粗定位的高精度和浮动补偿的微纳级自适应,对运动控制算法、柔性结构设计、压电陶瓷微位移技术要求极高,全球主流供应商以 FiconTEC、ASML、KLA、东京电子等企业为主,是光电子微组装、先进封装设备的核心竞争力体现。

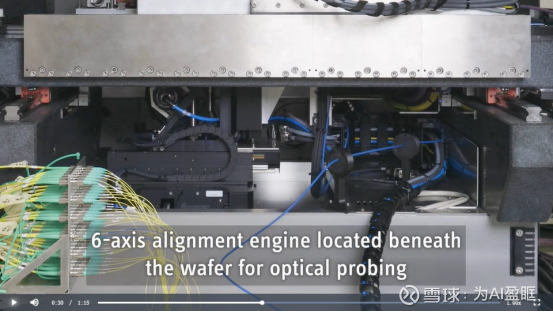

(晶圆下方)六轴对位引擎光学探测:在晶圆承载台正下方集成的六轴高精度对位驱动系统,专为晶圆的光学探测工艺设计,实现探测光路与晶圆被测区域的纳米级精准对位,核心适配硅光晶圆、光电子器件等对背向光学探测/耦合有需求的工艺场景。

6 axis alignment engine(六轴对位引擎)半导体精密对位的高端驱动系统,在常规 X/Y/Z/θ 四轴(平移、升降、旋转)基础上,新增Xθ(X 轴偏摆)、Yθ(Y 轴偏摆)两个旋转轴,实现六维空间全自由度的精密运动控制,由压电陶瓷微位移模组 + 伺服电机 + 纳米级光栅尺反馈 + 高精度运动控制算法组成,定位精度可达 5nm 以内,重复对位精度≤20nm,是目前半导体 / 光电子工艺中最高精度的对位方案之一。六轴除基础位置调整外,可精准补偿晶圆的翘曲、倾斜、面型偏差,以及光学探测镜头的光路偏移、角度偏差,让探测光路与晶圆被测区域(如硅光波导、光芯片焊盘、晶圆光学标记)实现空间角度 + 位置的完全精准匹配,保障光学探测的信号精度。

该组件是纳米级光电子工艺设备的核心竞争力,对设计和制造的要求极致严苛:① 需解决晶圆下方的空间限制,实现六轴对位引擎的小型化、轻量化集成;② 对运动控制算法要求极高,需实现六轴的联动同步补偿,且与光学探测系统的数据实时联动(光路检测偏差→六轴即时补偿);③ 适配真空/洁净工艺环境(半导体/光电子设备标配),组件需做防静电、防颗粒、高低温适配设计;全球仅 FiconTEC、ASM、东京电子(TEL)、KLA 等少数企业掌握该技术,是硅光晶圆测试、高端光电子封装设备的核心标配组件。

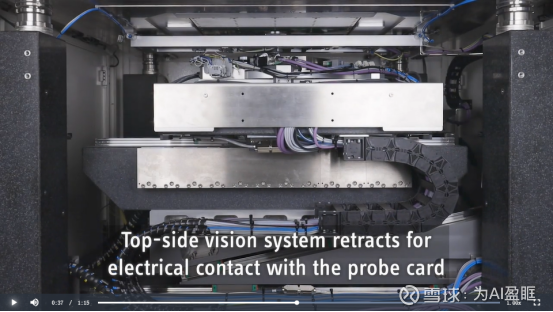

顶部视觉系统可回缩(以实现与探针卡的电性接触):晶圆级电性测试设备(如探针台、ATE 配套测试机)的核心机械联动设计,主要应用于晶圆 CP(晶圆中测)、FT(成品测试)及硅光晶圆光 - 电联合测试场景,核心是让设备的顶部视觉系统具备可回缩的机械动作,为探针卡与晶圆芯片焊盘的精准电性接触让出物理空间,同时实现「视觉对位校准→视觉系统回缩→探针卡扎针电性测试」的自动化工艺流程,是保障晶圆电性测试精度和设备动作兼容性的关键设计。

集成真空吸附与分区控温的精密开槽式晶圆吸盘:半导体晶圆制造、先进封装、晶圆级测试 / 探测(尤其是硅光晶圆、高功率芯片工艺)中的高端精密承载组件,核心在开槽式晶圆吸盘基础上,集成真空吸附系统和独立分区控温功能,兼顾晶圆的无应力固定、工艺介质导流/散热与精准温度控制,解决传统晶圆吸盘在特殊工艺中(如高温键合、低温测试、光器件耦合)的固定、散热、温场均匀性难题,是适配高精密、宽温域晶圆工艺的核心部件。

precision slotted wafer chuck(精密开槽式晶圆吸盘)

采用精密微槽结构设计的晶圆承载基底,吸盘表面刻有微米级精度的阵列式 / 环形/径向微槽;精密体现在槽道加工精度≤±1μm,吸盘平面度≤0.005mm,避免因结构偏差导致晶圆翘曲、偏移。

integrated vacuum(集成真空吸附)

吸盘内部集成真空腔室 + 微小型真空管路 + 吸附孔阵,与外部真空系统联动,通过表面开槽形成的负压通道,将晶圆紧密吸附在吸盘表面,实现晶圆全表面均匀固定,防止工艺过程中(如对位、键合、测试)晶圆的位移、翘曲,同时吸附力可根据晶圆厚度(如薄型晶圆<100μm)精准调节,避免因吸附力过大造成晶圆碎裂,是半导体晶圆工艺的基础必备功能。

thermal zones(集成分区控温)

吸盘内部嵌入独立的温控模组(如加热片、制冷片、导热铜管、微流道冷却系统),将吸盘表面划分为多个独立控温区(如中心区 + 边缘区,或多阵列分区),各温区可独立精准控温,温度调节范围覆盖-40℃~300℃,控温精度可达 ±0.1℃,温场均匀性≤±0.5℃;

该组件整合了结构固定、介质导流、精准控温三大核心功能,解决了半导体高端晶圆工艺中的三大痛点:① 开槽结构兼顾真空吸附与工艺导流 / 光路避让,适配硅光晶圆光学探测、高功率芯片散热等特殊场景;② 分区控温实现晶圆的精准温场调控,保障宽温域、高精度工艺的良率(如高温晶圆键合的温场均匀性直接决定键合强度);③ 一体化设计让晶圆固定、温控、工艺辅助在同一组件完成,简化设备机械结构,提升工艺自动化程度。是半导体精密部件的技术壁垒之一:微槽结构的超精密加工技术,需在硬脆材料(如陶瓷)上实现微米级槽道加工,同时保证吸盘平面度;真空与温控系统的一体化集成,需解决真空腔室与温控模组的密封、导热兼容问题,避免真空泄漏或热损耗;多温区的精准温控算法,实现各温区的独立控温与联动补偿,保障温场均匀性;全球主流供应商为 FiconTEC、ASM、东京精密 Accretech、KLA、东京电子(TEL)等。

晶圆正面电性接触与背面光学探测对准同步实现:硅光晶圆光 - 电联合测试的核心工艺技术指标,特指在半导体高端测试设备中,通过一体化的机械结构、运动控制与多传感系统联动,同时完成晶圆正面的探针卡电性接触,以及晶圆背面的光学探测光路精准对准,无需分步骤执行两种工艺,是硅光芯片、CPO 光模块用硅光晶圆、光电子集成器件等光 - 电融合器件的晶圆级测试核心能力,解决了传统分步骤测试的效率低、二次对位偏差大的行业痛点。传统测试需先做背面光学探测对准与测试,再复位晶圆做正面电性接触测试,或反之。分步骤操作不仅降低测试效率,还会因二次对位产生微米/亚微米级偏差,导致光-电测试数据不匹配,无法真实反映器件实际工作性能。双工艺同步实现的核心技术要求设备需满足机械结构、运动控制、多系统联动三大维度的严苛要求,缺一不可。

关键特征

背面光学探测对准:晶圆下方的光学探测模组(含激光器、探测器、高分辨率镜头),通过六轴对位引擎完成光路与晶圆背面光器件(如波导、光栅耦合器)的纳米级对准,对准精度≥±20nm,实现光信号的入射/接收与光学指标的精准检测。

三大核心价值:① 提升测试效率:光、电测试同步完成,省去二次对位、晶圆复位的时间,单颗硅光芯片的测试节拍缩短 50% 以上,适配大规模量产测试的需求;② 消除二次对位偏差:同一工位、同一器件状态下完成双指标测试,彻底避免分步骤测试的二次对位偏差,保障光、电测试数据的关联性和真实性,精准反映器件实际工作性能;③ 实现光 - 电联动测试:可通过电性系统实时调节器件的电学工作状态,同步检测光学性能的变化(如调节驱动电流,同步测试光输出功率),实现光 - 电联动的动态测试,是研发阶段优化器件设计的关键手段。

晶圆全域自动化序贯测试:半导体晶圆级量产测试(含 CP 晶圆中测、FT 成品晶圆测试,尤其适配硅光晶圆、光电子器件、高算力芯片等精密器件)的核心自动化工艺能力,特指测试设备通过运动控制、视觉定位、多测试系统联动,按照预设的空间顺序/工艺顺序,对整枚晶圆的所有芯片/被测区域完成无人干预的全自动批量测试,替代传统人工/半自动化的单点测试模式,是实现晶圆测试规模化、标准化、高效率的关键技术。