人形机器人关节模组行业竞争格局:横向与纵向对比分析

一、纵向维度:行业发展阶段与技术迭代特征

人形机器人关节模组行业正从技术验证期向量产落地期过渡,2025-2026年成为全球量产关键节点,技术迭代围绕性能升级、成本下降、场景适配三大核心方向推进,不同阶段的技术要求和市场需求呈现明显差异:

1. 早期技术验证阶段(2023年前):核心需求为实现基础运动功能,技术聚焦于电机与减速器的基础集成,产品扭矩密度、精度、寿命指标较低,以工业机器人关节技术迁移为主,国产厂商仅实现中低端非核心关节配套,高端市场完全由国际巨头垄断。

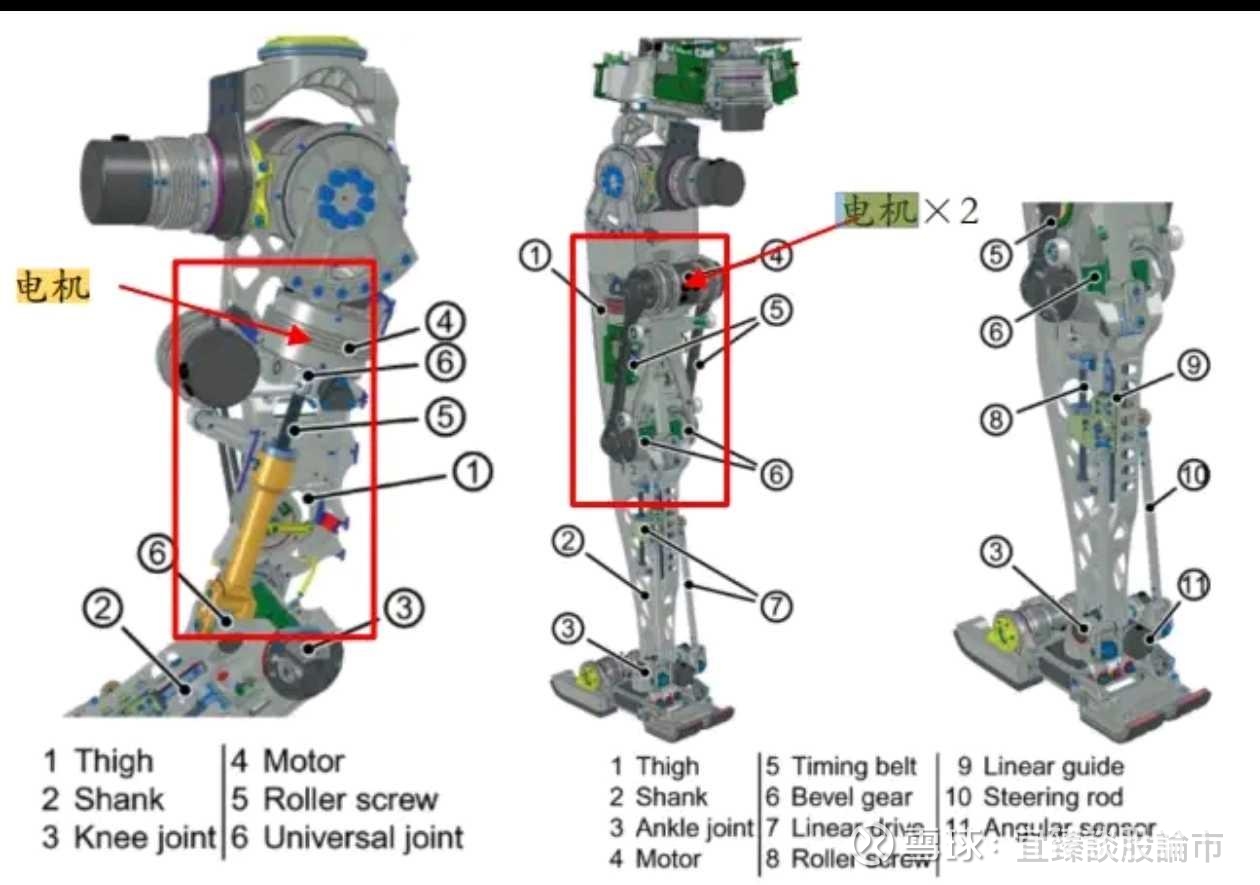

2. 量产准备阶段(2023-2025):人形机器人原型机密集发布,对关节模组提出高扭矩密度、轻量化、低功耗要求,谐波减速器+无框力矩电机成为主流技术路线,国产厂商在核心部件自研上实现突破,部分企业进入头部整机厂供应链验证环节,行业开始出现标准化、模块化设计趋势。

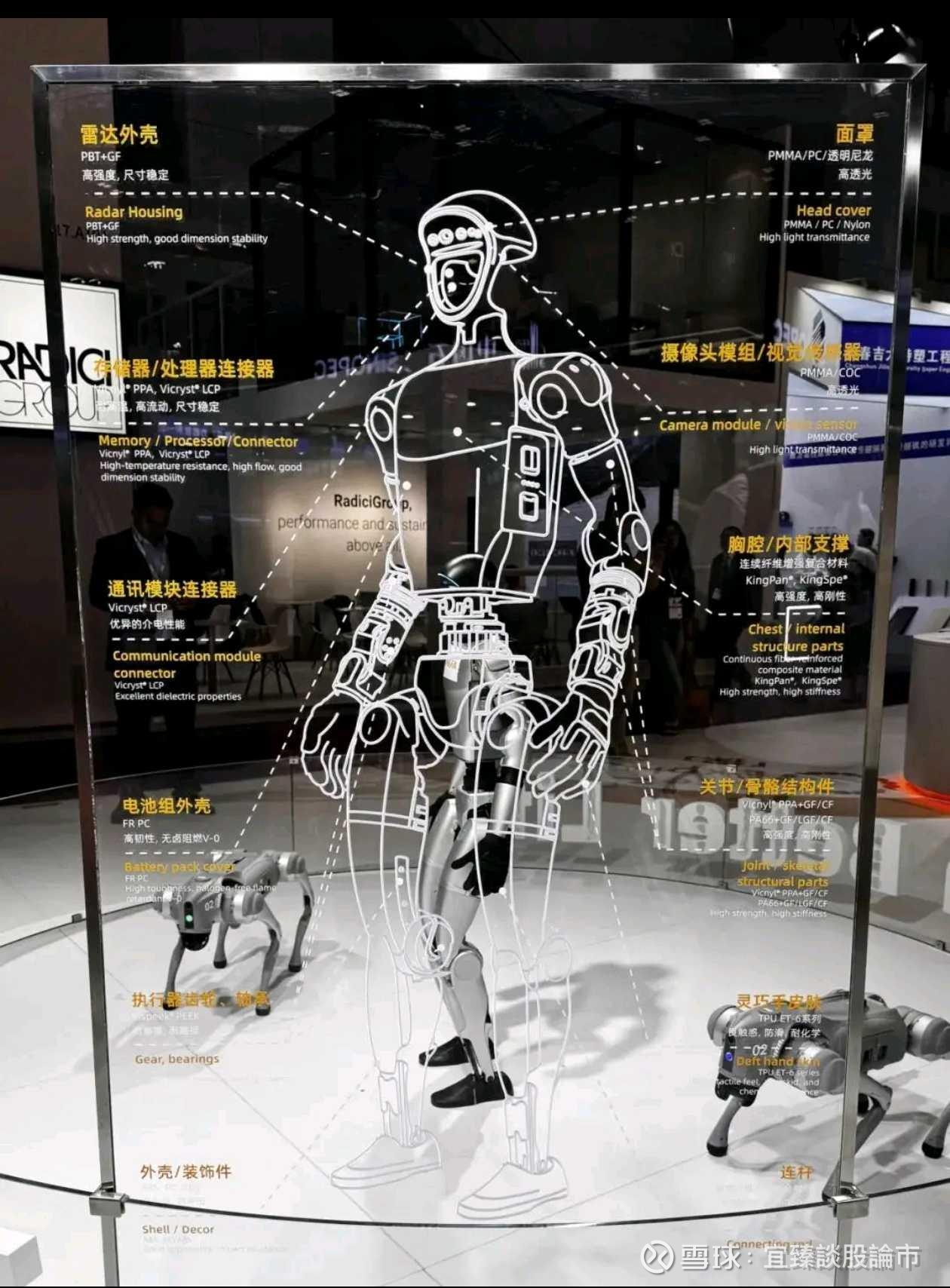

3. 量产落地阶段(2025至今):整机厂开启小批量量产,对关节模组的规模化供应、成本控制、可靠性要求提升,机电软一体化集成成为标配,碳纤维、铜包铝等新材料应用普及,国产厂商在中低端关节实现全面替代,高端精细关节开始突破,国际技术壁垒逐步被打破。

从技术指标迭代来看,行业对关节模组的寿命要求从8000小时提升至20000小时,精度稳定性从±0.05度优化至±0.01度,扭矩密度目标突破8kW/kg,同时轻量化设计成为核心趋势,每千克减重可带来7%的能耗优化,推动产品持续向小型化、高集成化升级。

二、横向维度:全球竞争格局与企业核心能力对比

全球人形机器人关节模组市场呈现国际巨头主导高端、国产厂商突围中低端的分层竞争格局,2025年全球前五大厂商市占率合计达58%,其中国际企业占据核心份额,国产厂商凭借性价比和快速响应能力逐步提升市场占比,不同梯队企业的技术路线、产品布局、客户结构形成显著差异。

(一)国际第一梯队:技术垄断,聚焦高端重载场景

以日本哈默纳科、纳博特斯克为核心,凭借数十年技术积淀垄断全球高端关节模组市场,2025年哈默纳科全球市占率35%,纳博特斯克25%,二者合计占据60%的高端市场份额。

- 技术优势:哈默纳科在谐波减速器齿形设计、柔轮抗疲劳性能上具备绝对优势,2025年推出“超扁平型”关节模组,厚度减少40%,适配人形机器人躯干重载关节;纳博特斯克的RV减速器模组负载能力领先,与发那科、库卡等工业机器人龙头建立独家供应关系,2026年量产高扭矩密度产品,负载能力再提升30%。

- 产品布局:聚焦工业机器人重载关节与人形机器人核心大关节,产品精度、寿命、稳定性远超行业平均水平,但价格偏高,交付周期长。

- 客户结构:绑定特斯拉、波士顿动力等全球头部人形机器人企业,以及ABB、安川等工业机器人巨头,以定制化开发+长期合作为核心模式。

(二)国产第一梯队:核心部件突破,全场景布局

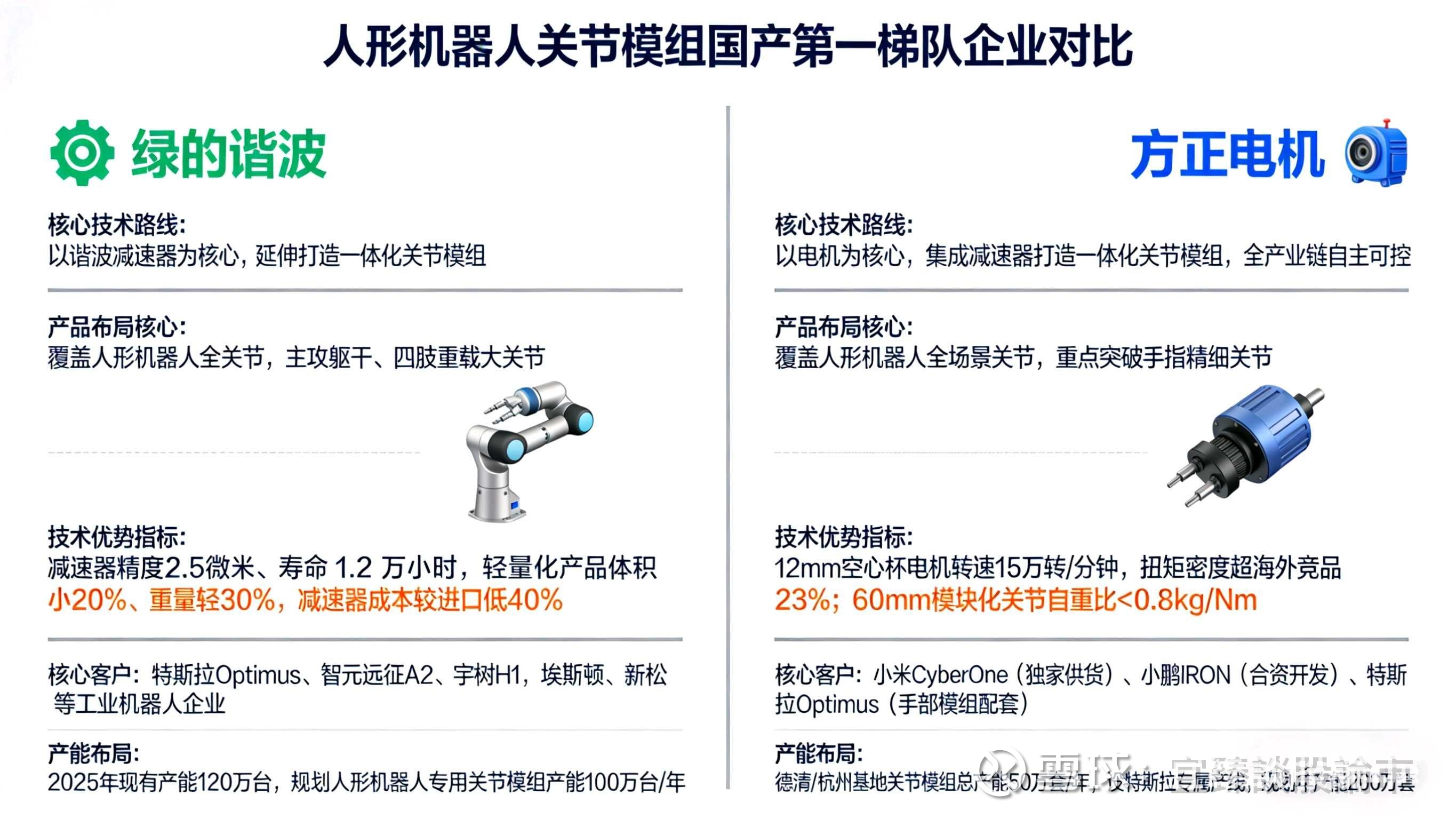

以绿的谐波、方正电机为代表,是国产关节模组的核心突破者,2025年绿的谐波全球市占率15%、国产市占率超60%,方正电机全球市占率约5%、国产市占率约10%,二者分别从减速器和电机切入,形成差异化的全产业链布局。

二者核心差异:绿的谐波是减速器国产标杆,攻克谐波减速器两大核心技术,成本比进口低40%,是特斯拉Optimus谐波减速器核心供应商;方正电机是电机核心突破者,打破日本TDK在微型空心杯电机的垄断,在人形机器人精细手指关节形成独家优势,同时实现从电机到一体化关节的全产业链自主可控,二者形成技术协同,联合开发的定制化减速模组传动精度≤1弧分。

(三)国产第二梯队:细分场景卡位,模块化设计

以昊志机电、中大力德为代表,2025年昊志机电全球市占率5%,中大力德8%,聚焦细分场景和模块化产品,成为国产关节模组的重要补充。

- 昊志机电:聚焦协作机器人关节模组,推出“电机+减速器+编码器+驱动器”四合一模块化模组,体积缩小50%,安装效率提升,传动精度30弧秒超出行业平均66.7%,客户以优必选、达闼科技等国内人形机器人企业为主,尚未进入特斯拉等全球头部供应链。

- 中大力德:专注微型关节模组,推出自研编码器+无框电机方案,成本较进口产品低30%,重点切入物流机器人、服务机器人小型关节场景,客户以国内中小整机厂为主,规模化交付能力较强。

(四)国产配套梯队:核心部件配套,依附核心玩家

以步科股份、睿创微纳为代表,不做完整关节模组,聚焦核心部件供应,步科股份的无框力矩电机2024年销量达2.4万台,睿创微纳的微型伺服电机小型化、低功耗优势突出,二者为绿的谐波、方正电机等企业提供电机配套,依附核心关节模组厂商实现市场拓展。

三、细分维度:核心产品对比与国产替代特征

(一)核心产品技术参数对比

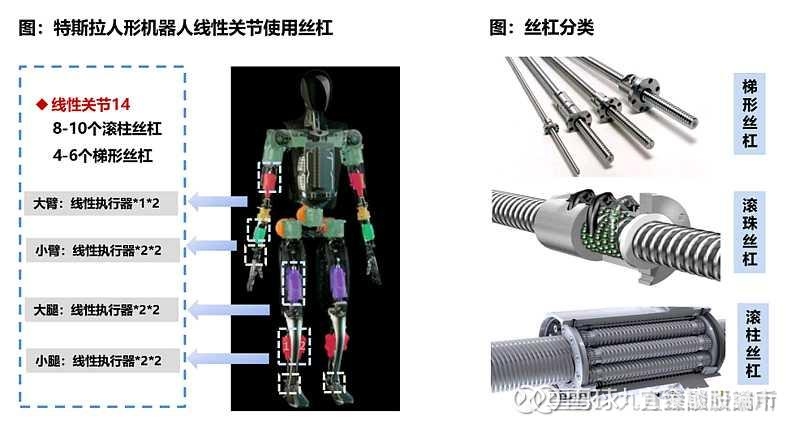

人形机器人关节模组的核心分为谐波减速器模组(占比55%)、RV减速器模组(占比30%)、微型电机模组(占比15%),不同产品的国产替代进度和技术差距呈现明显差异:

1. 谐波减速器模组:国产替代进度最快,绿的谐波产品性能已对标哈默纳科,精度、寿命基本持平,成本低40%,2025年出货量120万台,成为特斯拉Optimus核心供应商,国产化率超60%。

2. 微型电机模组:方正电机实现核心突破,12mm空心杯电机打破日本垄断,扭矩密度超海外竞品23%,成为人形机器人手指精细关节的核心配套产品,填补国产空白。

3. RV减速器模组:国产替代进度最慢,仍被纳博特斯克垄断,国内企业在负载能力、寿命上存在明显差距,尚未实现大规模商业化配套。

(二)国产厂商核心竞争优势

相较于国际巨头,国产关节模组企业的核心优势集中在成本控制、快速响应、本土化适配三大方面:

1. 成本优势:通过材料替代(如铜包铝替代纯铜)、规模化生产,国产产品价格较进口低30%-40%,贴合商业人形机器人的成本控制需求,如方正电机通过工艺优化实现15%的降本,绿的谐波减速器成本仅为哈默纳科的1/3。

2. 响应优势:国产厂商研发节奏快,可根据国内整机厂需求进行快速定制化开发,交付周期缩短至7天,而国际企业交付周期通常在1-3个月。

3. 供应链优势:长三角形成完整的关节模组产业链集群,珠三角在电机控制器领域具备技术优势,上游原材料、精密加工配套完善,支撑国产厂商快速实现产能爬坡和产品迭代。

(三)国产厂商核心短板

国产企业与国际巨头的差距主要体现在高端材料、精密加工、长期可靠性三个方面:

1. 高端材料依赖进口,如谐波减速器柔轮用的高强度合金钢、轴承钢主要由日本大同特殊钢供应,国产材料在抗疲劳、稳定性上存在差距。

2. 精密加工设备受制于人,微米级加工设备主要由日本发那科、德国DMG Mori垄断,国产设备精度和稳定性不足,影响产品一致性。

3. 产品长期可靠性待验证,国产关节模组故障间隔时间约9000小时,而国际巨头产品可达20000小时以上,在人形机器人长期在轨/连续工作场景中存在短板。

四、细分赛道对比:方正电机在微型精细关节的差异化卡位

在人形机器人关节模组的细分赛道中,躯干大关节、四肢中关节、手指精细关节的技术要求和市场竞争格局差异显著,方正电机凭借在微型高精度电机的核心突破,在手指精细关节赛道形成独家优势,与其他企业形成错位竞争:

1. 躯干大关节:技术门槛最高,以重载、高精度、高稳定性为核心要求,由哈默纳科、纳博特斯克主导,绿的谐波实现国产替代突破,是当前市场竞争的核心赛道。

2. 四肢中关节:兼顾负载与灵活性,技术要求适中,绿的谐波、昊志机电为核心玩家,模块化、标准化成为竞争焦点。

3. 手指精细关节:以小型化、高转速、高扭矩密度为核心要求,是国产厂商的差异化突破点,方正电机的12mm空心杯电机是目前唯一对标国际水平的国产产品,转速15万转/分钟,扭矩密度超海外竞品23%,已成为小米CyberOne二代、特斯拉Optimus手部模组的核心配套,在该细分赛道形成近乎垄断的市场地位。

同时,方正电机依托车载电机技术的同源迁移,在电磁设计、精密绕线、热管理等方面具备独特优势,快速实现从电机到一体化关节模组的拓展,成为国内少数实现“芯片-电机-减速器-一体化关节”全产业链自主可控的企业,在技术迭代和产能适配上具备先发优势。

五、行业整体竞争特征总结

1. 技术路线趋同,细分场景差异化:谐波减速器+无框力矩电机成为人形机器人关节模组的主流技术路线,行业整体技术方向高度一致,但不同企业在细分场景(重载/精细、工业/人形)形成差异化卡位,核心竞争力体现在细分领域的技术突破。

2. 国产替代加速,高端差距仍存:国产厂商在中低端关节模组已实现全面替代,在核心部件(减速器、电机)上逐步突破国际垄断,但在高端材料、精密加工、长期可靠性上仍与国际巨头存在3-5年的技术差距,高端市场替代仍需时间。

3. 客户绑定核心,订单决定产能:行业处于量产初期,头部整机厂的订单成为关节模组企业产能布局和技术迭代的核心驱动,企业均通过独家供货、合资开发、定点测试等模式绑定特斯拉、小米、小鹏等头部客户,客户结构的优劣直接决定企业的发展节奏。

4. 成本与规模双轮驱动:随着人形机器人量产推进,成本控制成为核心竞争要素,规模化生产、材料替代、模块化设计成为企业降本的主要路径,具备规模化产能和成本控制能力的企业将率先占据市场优势。@7X24快讯 @每日经济新闻 @数据宝 @证券之星财经 @摩根资产管理 @新浪财经 $方正电机(SZ002196)$ $高德红外(SZ002414)$ $航天电子(SH600879)$ #机器人# #人形机器人# #商业航天#