中油工程机器人概念——央视报道

北斗+人工智能

1月9日晚,央视2套财经频道《经济半小时》栏目聚焦我国具身智能产业化元年新场景,重点呈现中国石油北斗运营服务中心在能源行业智能化转型中的创新实践。

2021年,集团公司在管道局成立中国石油北斗运营服务中心(以下简称“中心”),由通信公司负责运营,致力以“通导遥+新技术” 融合应用,推动能源产业转型升级。

防爆轮式机器人

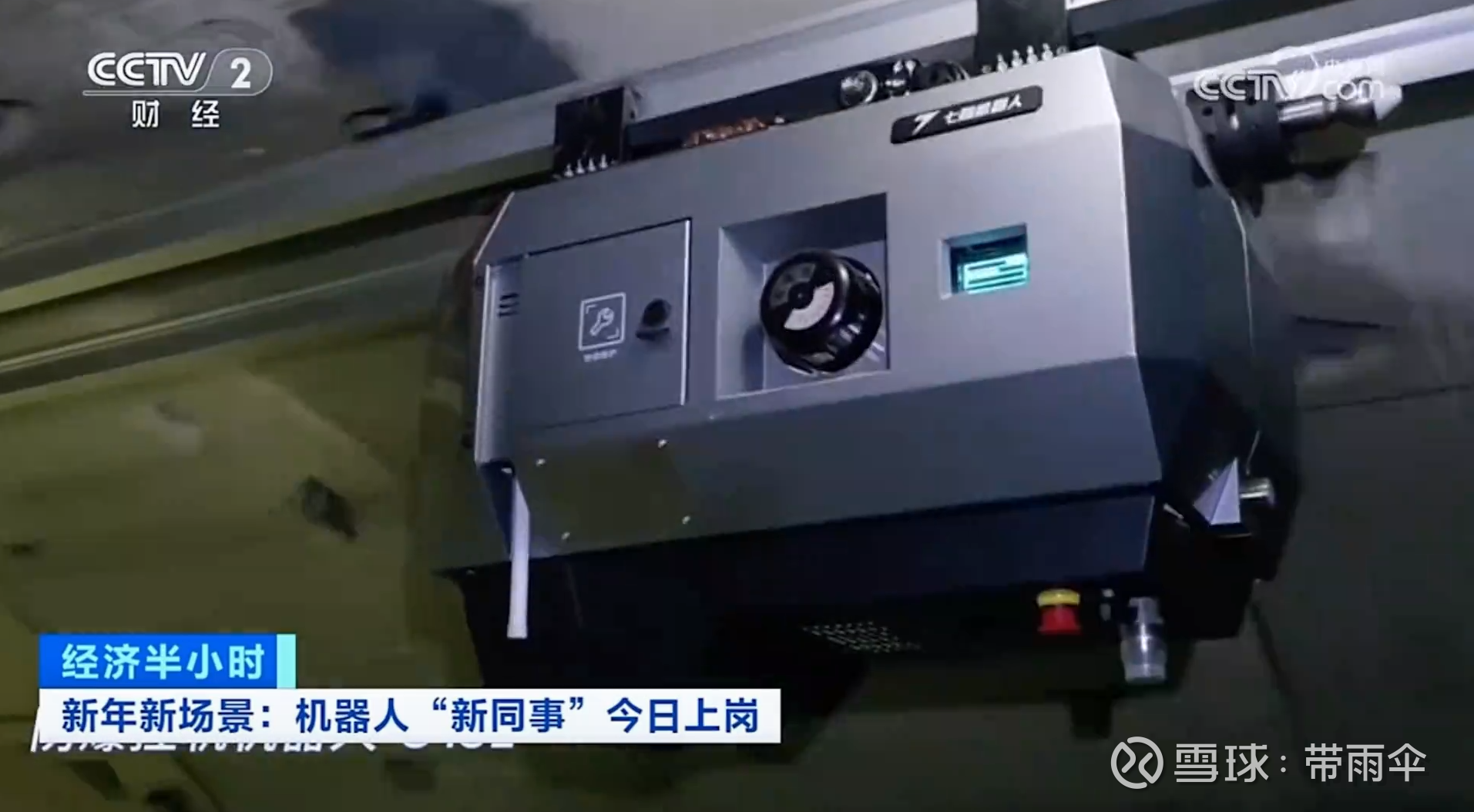

防爆悬挂机器人

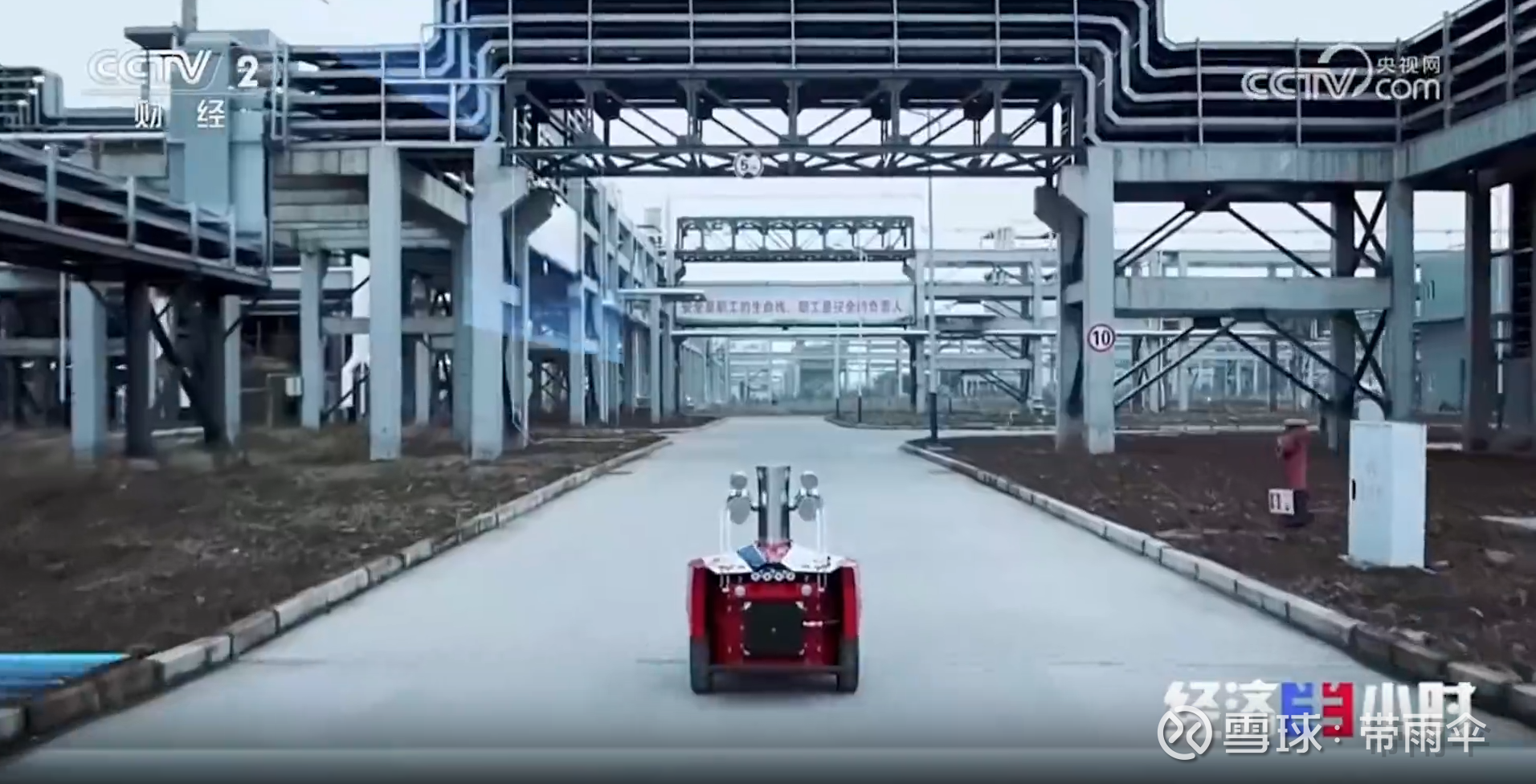

灵活轮式机器人穿梭于炼厂沙盘,挂轨式机器人巡视高空管线,仿生机器狗深入复杂地形,构建起空地一体、无死角的安全防护网

智能巡检机器狗

2021年,集团公司在中油工程旗下管道局工程公司成立中国石油北斗运营服务中心(以下简称“中心”),由其下属通信公司负责运营,致力以“通导遥+新技术”融合应用,推动能源产业转型升级。

多年来,中心围绕能源行业高危作业场景,以技术融合为抓手,加快创新成果落地应用。最新定制研发的防爆轮式机器人及挂轨机器人,已在油气场站、炼油炼化等错综复杂的生产厂区投入使用,运行自如、高度自主。

“机器人24小时不间断采集数据,将事故早期的发现率提高了40%以上。”中心负责人在接受央视记者采访时表示。这些机器人深度融合北斗、人工智能、多模态传感、UWB/蓝牙、厘米级低速无人驾驶等前沿技术,构建起全天候、无死角的安全防护网。

“过去我们像‘消防队’,哪里冒烟往哪儿冲;现在我们更像是‘气象局’,通过数据云图预判风险。”中心一名工程师表示,这种人机协同巡检的新模式,不仅大幅提升了作业安全水平,更助力一线员工向高技能岗位转型,为行业人才结构升级注入新动能。

目前,智能化的巡检方案已在中国石油乌鲁木齐石化公司等企业成功应用,全面实现了“感知—诊断—决策—处置”的无人化全闭环智能管理,巡检效率提升40%以上,设备异常排查效率提升70%以上,未来将在能源行业及相关领域进行大面积推广。

“十五五”期间,我国机器人产业规模将实现大幅增长。北斗+、人工智能、5G等新技术与机器人的深度融合,正成为能源行业数智化转型的重要引擎,对重构生产范式、释放人力资源、筑牢安全根基、培育产业新生态具有战略意义。

2026-01-20 09:23:09 作者更新了以下内容

联合站防爆多传感轮式机器人

岗位编号:SGLS

防爆多传感轮式机器人SGLS缓缓行驶在塔里木油田哈得一联合站,探测仪的“大眼睛”不时旋转,这个1.1米长、0.8米高的智能巡检机器人装备有图像、红外、声音、气体等多种传感检测设备,在工作区域内可实现智能巡检、智能抄表,并通过计算机视觉、多传感器融合等技术,将监测数据实时传输至远端监控系统,在发现问题时及时发出预警信息。

近一年来,该智能巡检机器人累计巡检里程达290公里,实时预警了25起装置运行温度、压力异常等安全隐患。

2026-01-20 13:17:05 作者更新了以下内容

中国石油北斗运营服务中心是中国石油集团公司于2021年11月成立的时空信息综合服务平台,由中国石油管道局负责建设运营,拥有油气行业唯一的北斗导航民用分理级服务资质。该中心已建成覆盖全国的北斗高精度网和精准授时网,构建了“平台 应用

中国石油集团工程股份有限公司(以下简称“中油工程”)公告,所属全资子公司中国石油管道局工程有限公司(以下简称“管道局工程公司”)

2026-01-20 14:32:08 作者更新了以下内容

中国石油管道局“四全”管道焊接检测机器人装备系统取得突破

从中国石油管道局工程有限公司(以下简称管道局)获悉,我国自主研发的“四全”管道焊接检测机器人装备系统在东非原油管道大规模应用,大幅提升施工效率。

据了解,“四全”焊接检测机器人装备系统,突破了自动焊在管径适应性、地形复杂性和焊口多样性上的技术装备瓶颈,在东非原油管道直径610毫米、壁厚11.54毫米施工中,该系统的应用实现了焊接一次合格率达98%以上;单道口焊材使用量从2.9千克降至1千克,油料由30升减至10升,碳排放和烟尘排放减少超六成。

过去,油气管道焊接主要依赖手工焊及半自动焊,占比高达80%。这种传统焊接方式存在焊工培训及施工成本高、劳动强度大、焊接质量不稳定、烟尘排放大等问题。

面对这些难题,管道局凝聚科技力量,开展顶层设计,设立15个科技专项,成功研发出“四全”管道焊接检测机器人技术装备系统。这些机器人借助遥控盒就可以自动焊接,大幅减轻焊工劳动强度。以中俄东线为例,管道直径1422毫米,每个焊口采用人工焊接需7个小时,采用全自动焊接只需1个小时。使用全自动焊平原段施工工效提升6-7倍,山地段施工工效提升3-4倍;采用100%实心焊丝,确保了环焊接头性能达到最优。

目前,“四全”管道焊接检测机器人技术装备系统已在国内中俄东线、西气东输三线、川气东送二线等重点工程广泛应用,在国际上获得法国道达尔公司、沙特阿美公司认证。现已在东非原油管道、沙特阿美管道项目全面铺开。

在4月9日举办的第八届中国国际管道会议(CIPC)暨技术装备与成果展上,“四全”管道焊接检测机器人技术装备系统一经亮相便以“焊接工效倍增、绿色环保低碳、管道本质安全”三大特点吸引了众多目光。

“目前该系统已形成装备65套、工法10项、发明专利56项、编制标准10项。”据现场工作人员介绍,下一步将瞄准“四全”智能管道技术装备开展研究,通过焊缝未熔合缺陷预判、焊缝性能预测、摆宽自适应、远程监测、AUT智能判别、IWEX成像等技术,实现少人化、无人化、一键焊接。

2026-01-20 14:38:04 作者更新了以下内容

突破30大坡度瓶颈!“四全”管道焊接检测机器人实现大规模应用

“这是我国自主研发的‘四全’管道焊接检测机器人技术装备系统首次公开亮相。”4月10日,在第八届中国国际管道会议(CIPC)暨技术装备与成果展上,中国石油管道局工程有限公司副总经理刘广仁介绍,“四全”系统突破了自动焊在管径适应性、地形复杂性和焊口多样性上的技术瓶颈,标志着我国在长输管道建设领域迈入新的发展阶段。

在“十四五”前,我国油气管道焊接主要依赖“手工半自动焊”,其占比高达80%。这种方式存在施工成本高、焊接质量不稳定等问题。为此,刘广仁所在公司在行业内率先锚定“全口径、全场景、全焊口类型、全自动焊接及AUT检测”的“四全”管道技术装备系统研制。

“这套系统的成功研制,颠覆了行业作业模式。”刘广仁说,通过遥控盒实现全部焊层的自动焊接。单机组日工效不仅提高了两倍,一次合格率还提升11%。

据了解,“四全”技术的核心在于四大突破。全口径覆盖33毫米至1422毫米管径,打破国际自动焊设备管径范围纪录;全场景适应坡度≤12的水网、丘陵、戈壁、沙漠等场景,以及坡度在12至30陡坡地形;全焊口类型攻克弯头、连头全自动焊接等难题;全自动焊接及AUT检测实现零间隙组对。目前,该公司正围绕自动焊机的一键启停、数据实时采集与传输、智能检测装备与AI评判算法等方面攻关无人化焊接。

“这套系统已形成65套装备。”刘广仁指着展台电子屏播放的“四全”系统举例,在中俄东线嫩江支线、西气东输三线中段等重点工程实现大规模应用。“这套系统不仅是中国制造的突围,更是全球油气管道基建的范式革命。”刘广仁表示,他们正从“工程追赶”转向“技术领跑”,为人类能源命脉装上智能引擎。