多学科基因融合的极限突破:重塑工业智能的“不可能艺术”

工业智能的真正战场,并非在窗明几净的数据中心,而是在温度高达千度的冶金高炉旁、在压力数十兆帕的化工管道间、在须臾间决定电网稳定的燃烧器前。这里,任何抽象的算法模型都必须接受物理与化学定律的终极审判。

这是一场涉及化学工程、热能动力、自动化控制、计算机科学、流体力学及催化科学的复杂交响,任何一个学科的和弦失误,都将导致整场演出的崩溃。

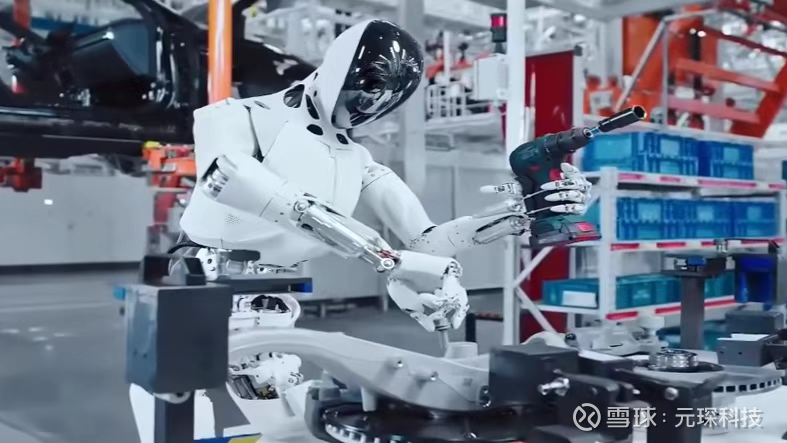

元琛科技,以其独特的多学科融合基因,正在这场交响中扮演首席指挥的角色,将工业智能从“数据处理”提升至“物理化学过程再造”的境界。

一、多学科耦合的“混沌系统”与零容错铁律

高能耗流程工业的智能化,是人类工程学上面临的最复杂挑战之一。其难度本质,源于一个核心矛盾:我们试图用离散的、确定性的计算机代码,去驾驭一个连续的、非线性的、多相耦合的物理化学“混沌系统”,且系统要求在极端条件下实现“零容错”的绝对可靠。

01 多物理场耦合的“深渊”

一台现代化大型燃煤锅炉,是一个典型的“深渊级”系统:

化学场: 煤粉的挥发分析出、焦炭燃烧、NOx的生成与还原(SCR催化反应),涉及数百个基元反应。

流动场: 流动场:一次风、二次风、燃尽风的多股气流在炉膛内形成复杂的旋涡、回流区,直接影响燃烧效率与结渣。

传热场: 辐射、对流、传导三种传热方式在炉膛、过热器、再热器、省煤器间动态传递,决定蒸汽参数与效率。

应力场: 频繁的深度调峰导致金属管壁承受剧烈的热应力循环,关乎设备寿命与安全。 这些物理场相互交织、实时影响。传统分散控制系统(DCS)基于单回路PID控制,犹如“盲人摸象”,无法实现全局协同优化。而缺乏深厚物理化学背景的纯数据算法,其优化建议很可能引发燃烧不稳、效率陡降甚至设备损坏的连锁反应。

02 催化与传质的“微观黑箱”

在环保环节,如钢铁烧结烟气脱硝(SCR),挑战从宏观进入微观。催化剂的活性、氨与烟气的混合均匀度(流场设计)、反应温度窗口(热场控制),共同决定了脱硝效率和昂贵的氨逃逸。这要求控制者必须同时是催化化学家、流体力学工程师和热工专家。一个仅基于历史数据训练的AI模型,若无法理解“氨氮摩尔比”与“催化剂微观孔隙内扩散速率”的深层关系,其推荐的喷氨策略可能在催化剂局部烧结或堵塞,造成巨大的不可逆损失。

03 “流通”与“转化”的困境

从更广的“物质流-能量流”视角看,工厂是一个巨大的转化系统:原料(物质流)在能量流(热、电)的驱动下,通过一系列物理化学“流通”过程,转化为产品与副产物。

例如,在化工生产中,反应器的进料配比(化学)、换热网络效率(暖通与传热)、压缩机与泵的调度(自动化与流体机械),必须完美协同,才能实现“安稳长满优”。任何一个环节的模型偏差,都会沿流程放大,导致最终产品不合格或能效骤降。这要求智能系统必须具备全局物质与能量平衡的“上帝视角”。

二、元琛优势:多学科基因融合的“求解器”

面对如此复杂的“混沌系统”,元琛科技的核心优势并非单一技术的领先,而是其从诞生之初便深植于组织的多学科融合基因与工程化能力。这构成了其无法被纯软件公司或单一学科团队复制的“生物型护城河”。

01 基因本源:从化学与材料中生长出的智能

与从IT领域降维切入的竞争者不同,元琛的起点是环保催化材料与过滤材料。基于独特基因,元琛系统性地组建了覆盖工业智能全链条的“多学科全栈”团队:

表面化学与催化机理:深刻理解污染物(如NOx、二噁英)在催化剂活性位点上的吸附、反应与脱附全过程。在利用AI模型优化脱硝时,内在约束催化剂的“生理极限”,避免提出损害催化剂寿命的激进方案。

多孔介质流体力学:滤料纤维层对粉尘的捕集,与催化剂孔隙内烟气的扩散,遵循相同的流体力学规律。这种对“微观流通”的深刻认知,被无缝迁移到对宏观烟风系统流场优化的理解中。

02 能力拼图:构建跨学科“全栈”团队

基于上述基因,元琛系统性地构建了覆盖工业智能全链条的“多学科全栈”团队:

工艺机理核心层:由化学工程、热能工程、冶金工程背景的博士与资深工程师构成。他们负责将复杂的工业过程,提炼为可被数学模型描述的“简化机理模型”。这是AI模型的“骨骼”,确保其运行在物理规律之内。

智能算法转化层:由应用数学、计算机科学、控制科学专家组成。他们的任务不是发明新算法,而是做顶尖的“翻译家”与“外科医生”,将机理模型与海量运行数据结合,利用深度学习、强化学习等工具,构建出能实时计算的“高保真数字孪生体”和“多目标优化决策器”。

工程实施闭环层:由自动化、仪器仪表、机械工程专家领衔。确保算法的优化指令,能通过调整变频器频率、阀门开度、给煤机转速等执行机构,精准无误地作用于物理世界,解决的是“最后一公里”的硬连接问题。

03 融合范式:“机理+数据”双驱动建模

面对“数据稀疏”的工业场景,不盲目依赖大数据黑箱模型,而是首创“白箱机理模型打底,黑箱数据模型校准” 的混合建模范式。

例如在钢铁烧结优化中:首先由冶金专家建立基于传热传质原理的机理模型,确定理论最优的配碳与风量区间;随后算法专家利用实时数据对该模型进行动态校准与自适应学习;最终输出的优化策略,既严格符合冶金学原理,又能够超越老师傅的经验局限,实现了隐性知识的显性化、模型化与动态化。

三、价值呈现:攻克“零容错”高地的战役

多学科融合的优势,最终体现在攻克那些令传统自动化束手无策、令纯数据AI望而却步的“零容错”高地上。

01 深度调峰的“极限平衡术”

在电网要求燃煤机组深度调峰至20%负荷时,炉内燃烧已处于不稳边缘。元琛智能体可启动多学科协同:

燃烧化学与流体力学模型实时计算当前煤质下最低稳燃风量及配风方式。 热力计算模型预测低负荷下各受热面壁温,防止超温。 催化反应模型精确控制喷氨量,避免因烟气温度过低导致氨逃逸剧增或催化剂中毒。 控制算法协调给煤、送风、引风、喷氨等数十个执行机构,实现平滑、稳定的过渡。

其结果不仅是安全通过调峰,更在极限工况下将供电煤耗额外降低2-3克/千瓦时,将“负担”变为“优势”。

02 钢铁烧结的“源头治理战”

治理烧结烟气,最有效的方式不是末端拼命处理,而是从烧结台车上减少污染物的生成。通过优化烧结料层的蓄热规律和风流分布,降低固体燃料消耗,从源头减少NOx和二氧化硫的生成量;通过智能控制点火强度与烧结终点,减少二噁英的生成窗口;最终,在某大型钢厂实现吨矿烧结成本下降超5元,源头减排超10% 的“双赢”,环保从成本中心变为价值中心。

四、未来定义:多学科融合生态的构建者

元琛的愿景,超越了个体技术方案的提供,旨在成为工业智能时代多学科融合生态的构建者。

平台化“学科融合引擎”:正将项目中锤炼的跨学科模型(如“催化-流场耦合模型”、“燃烧-传热协同模型”)进行标准化、模块化封装,形成行业级“仿真与优化组件库”。未来,工程师可像搭积木一样快速构建定制化智能应用,大幅降低开发门槛与周期。 催生“工业智能科学家”新物种:通过内部培养体系,有意识地塑造既精通工艺机理又擅长编程、既懂自动化原理又通晓算法优化的“T型”乃至“π型”复合人才。这批融合型专家是其长期竞争力的活水之源。 定义“可信工业智能”新标准:在多学科机理强约束下运行、过程可解释、决策可追溯的AI,才是工业真正需要的“可信AI”。元琛的工程实践,正在为这一至关重要但目前尚处空白的技术标准,提供坚实的范本与定义。

五、护城河的终极形态是“认知深度”

工业智能的竞争,归根结底是对工业系统认知深度的竞争。元琛科技以其从化学与材料本源生长出来的、罕见的多学科融合基因,开辟了一条通往认知深处的道路。这条路上没有捷径,唯有对每一个反应方程式的敬畏,对每一股流体轨迹的探究,以及对融汇贯通多领域知识的不懈追求。

在工业这个最坚实、最复杂的领域,最宽阔的护城河并非流量或代码,而是那种凝结了化学、热能、自动化、信息等多学科智慧,能够真正与物理化学世界进行精准对话的“复杂系统求解能力”。这不仅是技术层面的优势,更是一种在智能时代重新定义工业价值、兼具工程严谨与哲学深邃的认知范式。