关节模组祥明方案

祥明智能关节模组的竞争力可从技术、市场布局及行业适配性三方面综合分析:

一、核心技术优势

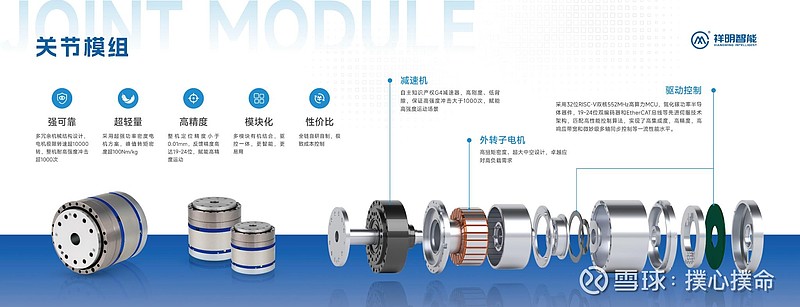

1.性能参数突出

具备高可靠性(寿命达50,000小时)、超轻量化(最小型号≤2kg)、高精度(定位精度≤0.01°)等核心特性,满足机器人关节对稳定性和精密控制的需求。

模块化设计支持灵活集成,适配不同场景的定制化需求,提升下游客户的开发效率。

2.关键部件自研能力

集成自主研发的减速器(传动效率>95%)、外转子电机(功率密度高)及驱动控制系统(支持多协议通信),形成完整技术闭环,降低对外部供应链的依赖。

二、市场布局与合作生态

1.战略合资加速商业化

与日本BorgRoid、深圳盛元信成立合资企业,联合研发工业/人形机器人关节运动模组,借助合作方技术与渠道资源快速切入国际市场。

2.行业场景验证成熟

依托母公司在微特电机领域的积累(客户包括宇通、比亚迪等),关节模组有望在具身智能人形机器人领域实现配套,具备规模化生产经验。

三、成本与性价比优势

1.成本控制能力

通过规模化生产和供应链垂直整合,实现“高性价比”定位,在同类产品中具备价格竞争力,适合中高端机器人市场的批量应用需求。

2.政策与行业趋势加持

受益于人形机器人及智能制造行业的政策推动,关节模组作为核心部件,有望在机器人国产化浪潮中占据先发优势。

四、潜在挑战

市场竞争加剧:需持续提升技术壁垒以应对国内外头部企业的竞争;

下游需求波动:依赖机器人行业整体发展速度,需关注应用场景落地进度。

综上,祥明智能关节模组凭借性能均衡性、模块化设计、成本优势及合作生态,在中高端机器人关节市场具备较强竞争力,尤其在工业协作机器人和服务机器人领域潜力显著。

祥明智能关节模组与其他品牌相比,核心优势体现在技术突破、性能均衡性及国产化保障三方面,具体如下:

一、独创传动技术,破解行业核心痛点

1.减速器性能革新

采用独创传动结构,实现“行星减速器的刚度+谐波减速器的精度”,输出力矩最高达285牛米,同时通过5倍额定力矩抗冲击测试(1000次循环零故障),解决传统减速器“刚度与精度不可兼得”的问题,适配机器人摔倒、跳跃等高冲击场景。

对比同类产品,其散热与结构可靠性协同设计(如实时温度监控+动态功率调整),可从控制端预防过热风险,稳定性优势显著。

2.高度集成化设计

超紧凑结构(手掌大小模组集成无框电机、双编码器、驱动器、减速器、刹车装置五大部件),支持“乐高式”模块组合与“即插即用”,显著降低整机企业开发门槛,缩短上市周期。

二、全链自研自制,性能参数领先

1.核心部件自主可控

国内首家将外转子电机(发明专利产品)应用于关节模组,具备高功率密度、大扭矩、高效率特性;自研一体化磁环制造工艺,关键性能参数达行业标杆水平,打破进口依赖。

集成自主研发的减速器(传动效率>95%)、控制器(支持EtherCAT/CANopen协议),形成“电机+减速机+控制器”三位一体技术闭环,避免供应链“卡脖子”风险。

2.多场景适配能力

覆盖高精度(定位精度≤0.01°)、轻量化(最小型号≤2kg)、长寿命(50,000小时)等核心需求,适配人形机器人、协作机器人、医疗设备等多场景。

三、成本与交付优势,加速商业化落地

1.高性价比与快速响应

通过规模化生产与垂直整合,实现“高性能+低成本”平衡,支持快速定制化研发与批产交付,为客户提供“一站式解决方案”,大幅降低机器人项目综合成本。

对比国际品牌,核心部件国产化率100%,成本优势显著,且依托合资企业(如与日本BorgRoid合作)快速切入国际市场,技术与渠道双重赋能。

2.政策与生态加持

受益于人形机器人国产化浪潮,关节模组作为核心部件(占机器人总成本约30%),叠加母公司在微特电机领域的技术积累(客户包括宇通、比亚迪等),具备成熟的供应链与量产能力。

总结

祥明智能关节模组以“性能突破+自主可控+成本优化”为核心竞争力,通过技术创新解决行业痛点,同时依托全链自研与国产化优势,在机器人核心部件国产化替代中占据先发地位,适配多场景需求并具备快速商业化能力。