当AR光波导用上2.65折射率:瑞声科技突破的不止是物理极限

01、引言:从"诺基亚N900"到"iPhone时刻"的前夜

01、引言:从"诺基亚N900"到"iPhone时刻"的前夜

过去几年,AR就像一场被反复预告却迟迟未到的电影。资本来了又走,技术亮了又暗,产品试了又停。

瑞声科技XR事业部总经理Howard在接受采访时,将当下的AR行业阶段精准地比作"从诺基亚N900到iPhone的那段黎明前的静默期"——所有的技术储备基本已经Ready,但是产品形态、内容生态和整体产业认知还在做进一步的摸索和打磨。在这个过程中,行业始终笼罩着一道挥之不去的阴霾:供应链尚未成熟,从愿景到产品的路径依旧模糊。

如果您拆解过市面上曾经轰动一时的MagicLeap等AR眼镜,会发现它们大多陷入了一个物理学的死循环。为了实现全彩显示,需要将红绿蓝三层波导片叠加,导致厚重不堪;为了扩大视场角(FoV),不得不寻找更高折射率的玻璃,却始终受限于材料瓶颈。最终,我们得到的是一台显示效果平平、却重得无法佩戴的"头戴刑具"。

长期以来,AR光学的核心矛盾并非"能否做出来",而是"能否持续、稳定、大规模地做下去"。而现在,随着2026年SPIE(国际光学与光子学大会)上瑞声科技(AAC)与Dispelix的联合亮相,这一局面正在迎来真正的转折。

02、被"1.9"锁死的物理天花板与缺失的"三个舒适度"

要理解AAC此次技术突破的含金量,我们必须先看清当前行业的"天花板"在哪里,以及用户真正的痛点是什么。

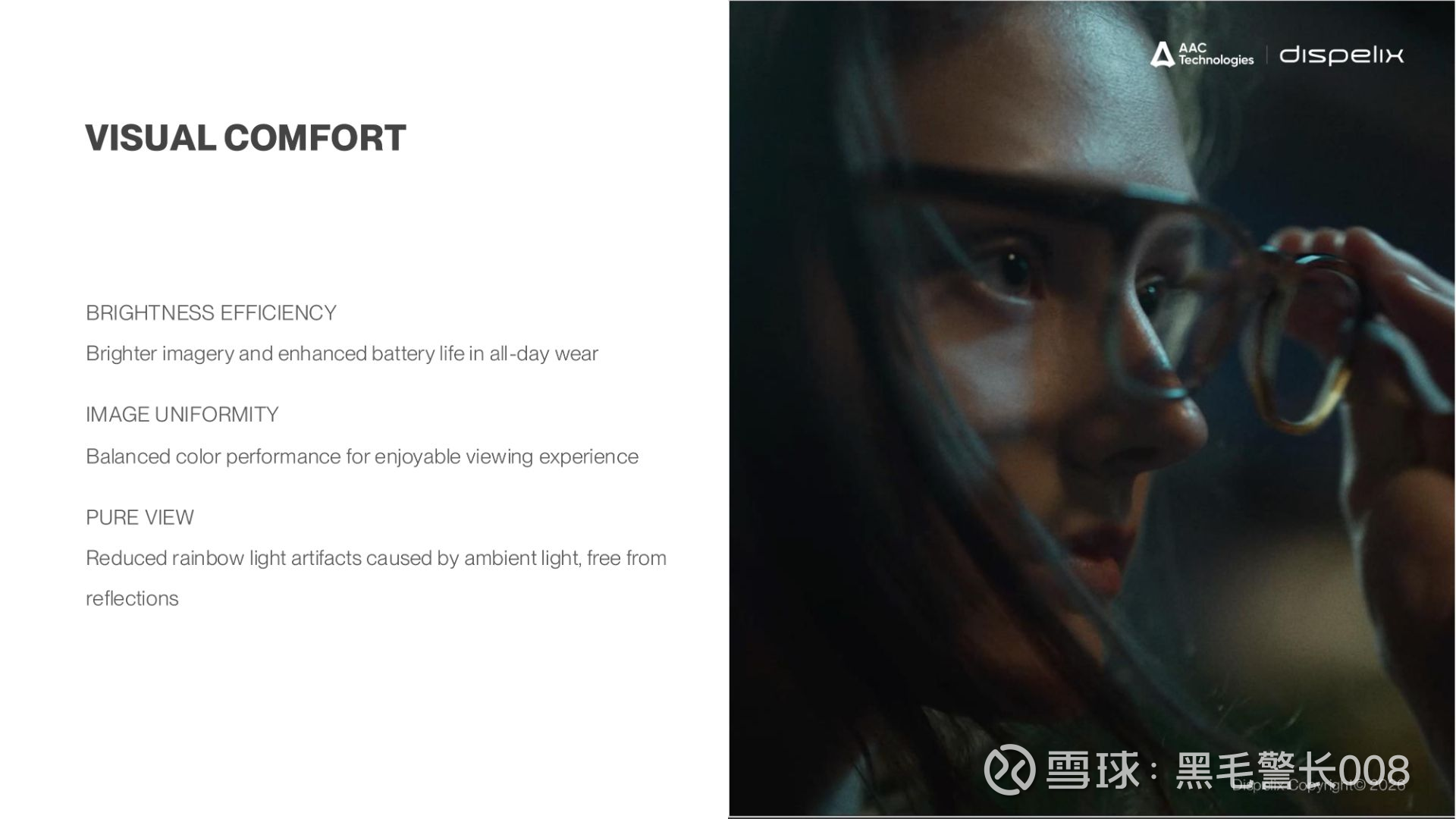

Dispelix CEO Antti Sunnari在演讲中一针见血地指出,用户其实并不关心光波导的具体参数,他们只在乎三个核心体验:视觉舒适(Visual Comfort)、社交舒适(Social Comfort)和穿戴舒适(Wearable Comfort)。视觉舒适意味着高亮度、均匀性和无彩虹纹;社交舒适意味着眼镜外观自然,眼神交流无阻碍,没有奇怪的漏光让旁人尴尬;穿戴舒适则直接指向了重量和重心分布。

视觉舒适(Visual Comfort)、社交舒适(Social Comfort)和穿戴舒适(Wearable Comfort),图源:AAC & Dispelix

视觉舒适(Visual Comfort),图源:AAC & Dispelix

然而,目前的衍射光波导市场,主流方案几乎清一色采用"高折射率玻璃基底+纳米压印(NIL)"工艺。这条看似成熟的技术路线,实则已逼近物理极限,难以同时满足上述三个舒适度。

最致命的瓶颈,是材料本身。传统玻璃和压印胶的折射率通常在1.7到2.0之间,可量产材料很难突破1.9这道门槛。而物理定律决定了,基底的折射率越高,全反射角才越大,FoV才能做得越大。这个1.9的数字,就像一道无形的天花板,直接锁死了AR眼镜的视野宽度。

为了绕过这个限制,行业不得不采取妥协方案:要么将单片波导的FoV压缩到30°以下,要么为了保证良率只能做单色显示。想要全彩+大视场角?那就只能把红绿蓝三层波导叠在一起——结果就是厚重不堪,彻底牺牲了"穿戴舒适"。

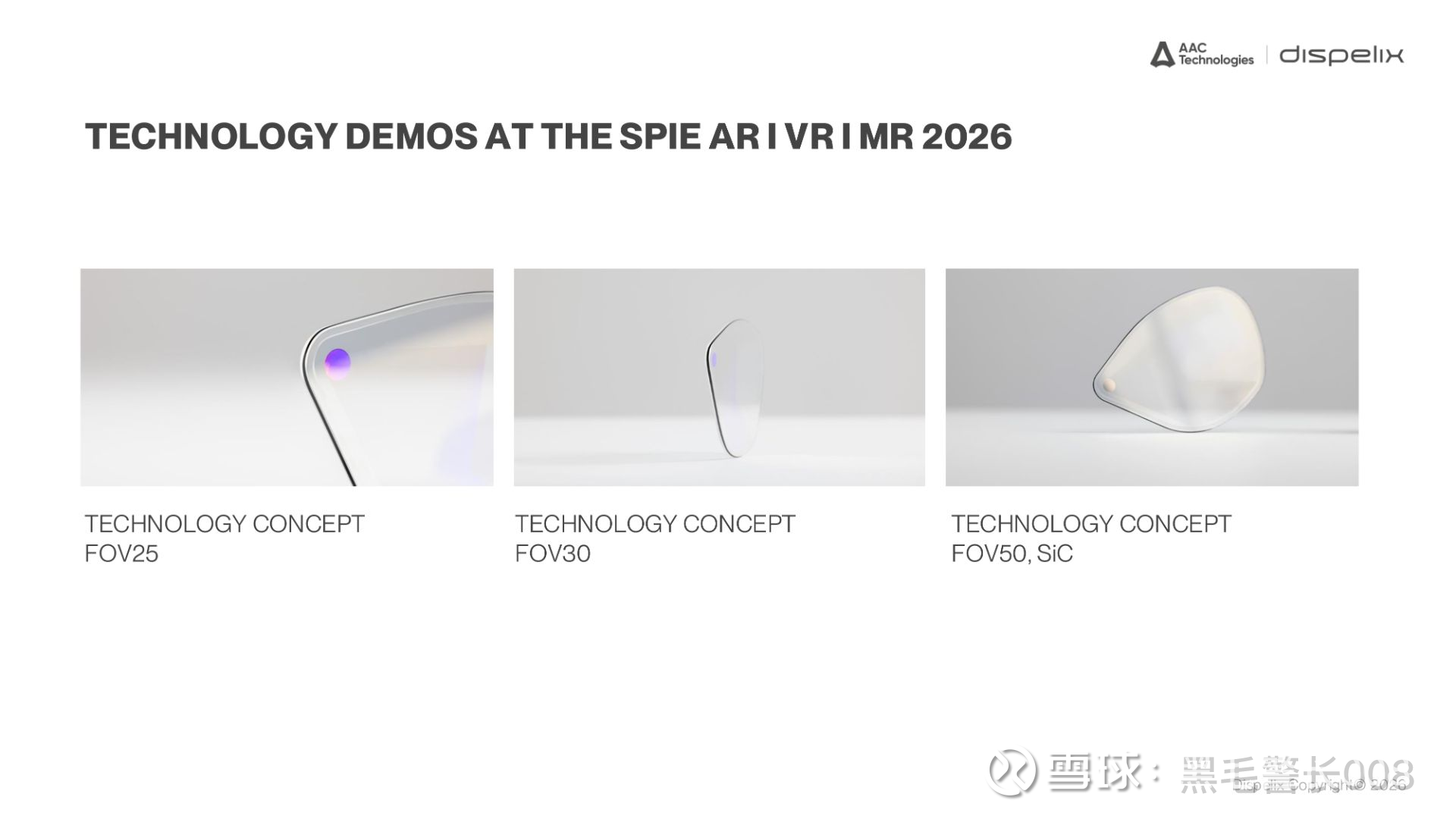

03、突破物理极限:从1.9到2.65的材料革命2026年1月20日,AAC与Dispelix在SPIE上联合展示的方案,用一个数字打破了这道天花板:2.65。

双方首次对外展示了基于碳化硅(SiC)基材的光波导演示方案。碳化硅通常被视为第三代半导体的核心材料,但AAC将其引入了光学领域。SiC在可见光波段拥有2.65-2.7的超高折射率,相比传统玻璃的1.9,这是一次近40%的物理性能跃升。

这不是简单的数字游戏。更高的折射率意味着更大的全反射角,意味着光线可以在波导内以更极限的角度传播,从而在单片波导上实现更大的视场角。官方数据显示,该方案在单片波导上就实现了50°的超大视场角(FoV)——这在传统玻璃基方案中,通常需要牺牲透光率或叠加多层才能勉强达到。

更关键的是,碳化硅方案直接击中了"三个舒适度"的痛点。首先是视觉更纯净,Antti在专访中特别提到,碳化硅材料能显著减少恼人的"彩虹纹"伪影(Rainbow artifacts),带来更纯净的视觉体验。其次是佩戴更轻盈,碳化硅拥有更低的密度,配合单片全彩设计,波导片重量仅为3g+,其重量相比同规格的高折射率玻璃方案减轻了约50%。

根据最新的实验数据显示,通过基于不同光源的测试,瑞声SiC光波导模组的入眼亮度可达1500nits,色均匀性(Δu'v')进一步优化至<0.02。这样的参数组合,让AAC与Dispelix将这套方案定义为"沉浸式高还原度空间大屏"——不仅视场角大,色彩还原度和亮度表现也达到了消费级产品的门槛。

单片全彩、大视场角、高透光率、轻量化,这些过去只能"多选一"的指标,第一次在同一个方案中实现了。

碳化硅晶圆,图源:AR圈

04、突破工程极限:从纳米压印到半导体刻蚀材料革命只是第一步。如果说2.65的折射率打破了物理极限,那么接下来的工艺创新,则打破了工程化的极限。

材料再好,如果无法被精密加工、无法被稳定量产,依然只是实验室里的"技术演示"。与传统的纳米压印不同,AAC采用了半导体级的刻蚀(Etching)工艺。利用Dispelix独家的表面浮雕光栅(SRG)设计,配合AAC的精密制造能力,团队直接在SiC晶圆上通过等离子体进行纳米级刻蚀。

这种工艺带来了两个显著优势。一是更高的精准度,刻蚀工艺可以制造出纳米压印无法实现的高深宽比和大倾角光栅结构,极大地提升了光效。传统压印工艺受限于树脂的流动性和残留层问题,光栅深度和角度都存在物理限制;而刻蚀工艺则可以像雕刻师一样,在SiC晶圆上"凿"出更复杂、更精密的光栅结构。二是更好的一致性,彻底杜绝了压印树脂的老化和形变问题。现场数据显示,在大FoV条件下,其色彩一致性Δu'v'<0.02,有效改善了以往AR光波导中常见的色偏与彩虹纹问题。

从纳米压印到离子刻蚀,这不仅是工艺的迭代,更是制造逻辑的跃迁——AR光学开始用半导体产业的精密制造思维,替代传统光学的"手工作坊"模式。

AAC与Dispelix在SPIE2026展示多种光波导,其中碳化硅光波导FOV达到50度,图源:AAC & Dispelix

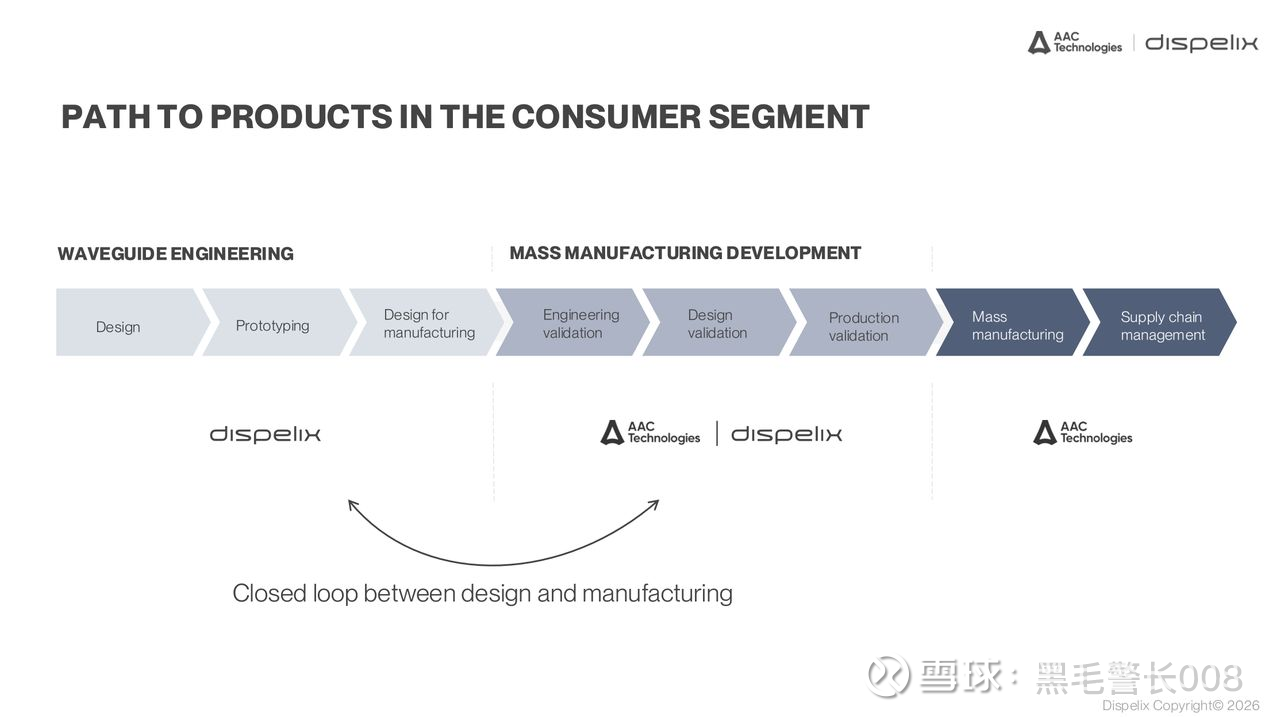

05、突破产业极限:IDM闭环重塑供应链结构如果说材料和工艺是技术层面的突破,那么模式创新,则是AAC打破产业极限的关键。

在芯片行业,Fabless(无晶圆厂设计)和Foundry(代工)的分工已经非常成熟,台积电可以给设计公司提供明确的良率预测。但在光波导这个新兴领域,这种模式行不通。陶洪焰指出,光波导产业更像面板产业(如京东方、三星、LG),是一个强设计与生产闭环的行业。设计者必须知道制造的边界,制造者必须理解设计的意图。

如果设计与制造分离,就会出现"设计很完美但造不出来"或者"制造良率极低却无法优化"的死循环。

AAC收购Dispelix,标志着光波导领域诞生了首家具备IDM(垂直整合制造)能力的供应商。这不仅仅是两家公司的合并,更是"设计-制造-反馈"闭环的打通。

这种IDM模式的优势,直接体现在了令行业震惊的量产数据上。在SPIE专访中,AAC披露了一组关键数据,展示了其在玻璃基光波导上的成熟度。目前已实现向头部客户的月度K级稳定交付,验证了生产过程的控制力。在全彩单片光波导领域,当行业平均良率还在50%以下挣扎,且大多只能实现单绿色交付时,AAC的量产良率已稳定在80%以上。目前的产线规划已具备年产100万片(月产80K-100K)的交付能力。得益于IDM的高效协同,AAC能够实现新设计"3个月内交付300片研发样品"的"33原则",相比之下,半导体的流片周期以及海外光波导友商的周期通常需要7-8个月。

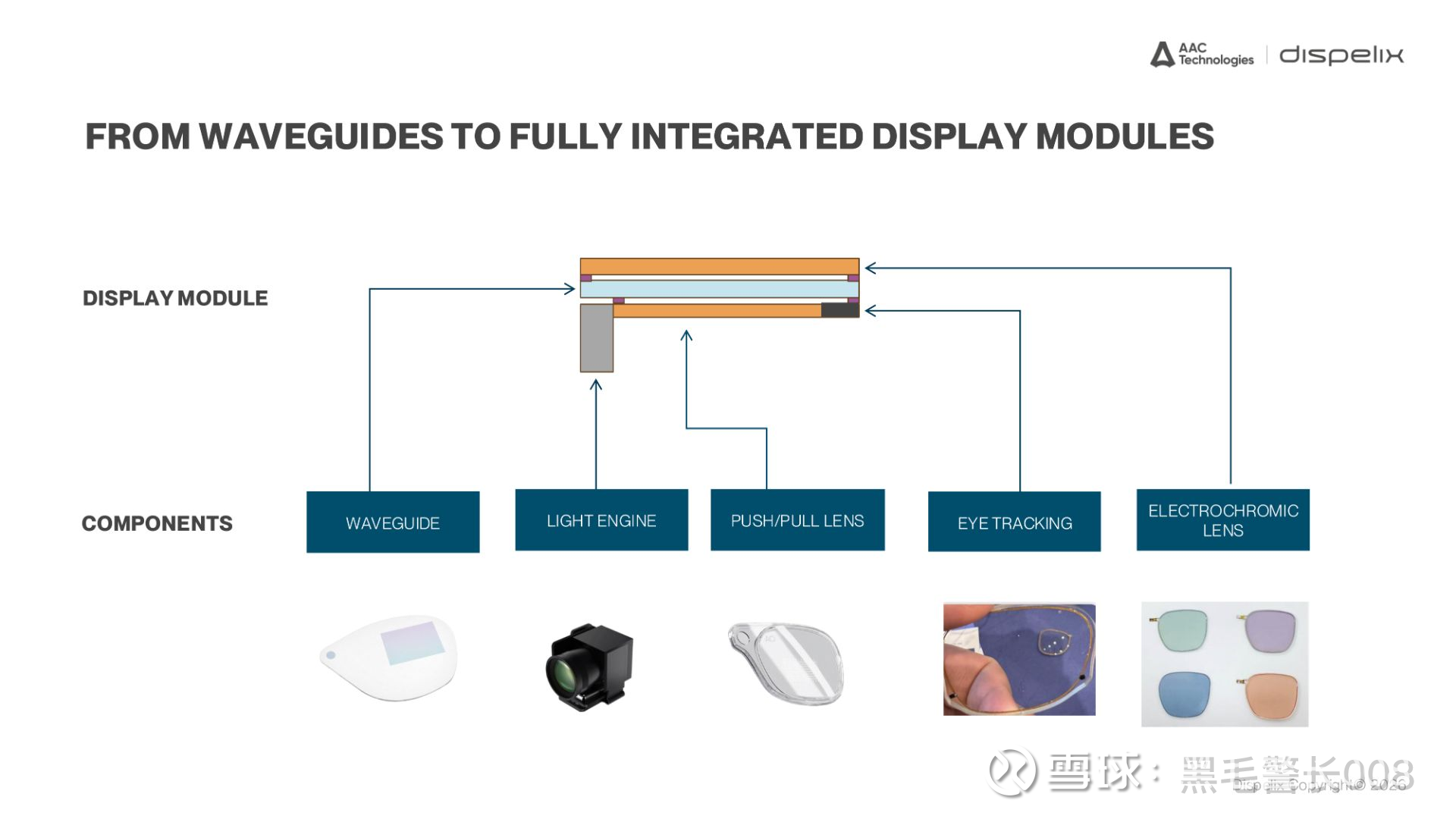

除了光波导本身,AAC还展示了强大的系统集成能力。客户需要的不仅仅是一片玻璃,而是一个完整的显示系统。AAC利用其在微型光学镜头和精密制造上的积累,提供了包括光波导、光引擎(Light Engine)、推/拉透镜、眼动追踪、电致变色等在内的完整显示模组一站式整合方案。这意味着整机厂商不再需要分别对接五个供应商,再去痛苦地协调它们之间的公差和配合。

在SPIE大会期间,Dispelix首席执行官Antti Sunnari在题为《从波导到完整显示系统:携手瑞声科技推动AR规模化》的演讲中明确指出:"双方的结合,将先进的光波导设计与经过验证的大规模制造及系统集成能力融为一体,目标是为AR行业提供真正从设计到显示模组集成的端到端路径。"

AAC提供的正是这样一个经过系统级调优的"交钥匙"方案,极大地降低了AR眼镜的研发门槛和上市周期。

在SPIE大会期间,Dispelix首席执行官Antti Sunnari发表题为《从波导到完整显示系统:携手瑞声科技推动AR规模化》的演讲

AAC提供光波导→光引擎→推/拉透镜→眼动追踪→电致变色端到端光学解决方案,图源:AAC & Dispelix

AAC实现光波导的IDM闭环,图源:AAC & Dispelix

SPIE期间的AAC与Dispelix展台

06、结语:三重极限的突破,一个产业的转折此次SPIE上的展示,不仅仅是一次技术秀,更是一个信号:AR供应链正在同时突破三道极限。

第一道,是物理极限。从1.9到2.65,碳化硅材料让AR光波导第一次摆脱了玻璃折射率的天花板,单片波导实现50°大视场角成为现实。第二道,是工程极限。从纳米压印到离子刻蚀,半导体级制造工艺让AR光学第一次拥有了可量产、高一致性的加工路径。第三道,是产业极限。从设计与制造分离到IDM闭环,瑞声×Dispelix的整合让AR光波导第一次拥有了"设计-制造-交付"的完整工程体系。

这背后,是两种工程师文化的深度融合:Dispelix团队中拥有70%的博士比例,专注于算法与设计的极致优化;而AAC则注入了强大的规模化制造基因和系统工程能力。

针对这一行业标志性事件,XR研究院创始人朱殿荣向AR圈分享了他的深度观察:

历史总是惊人的相似,但不会简单地重复。我们今天在AR供应链上看到的整合,像极了十五年前智能手机爆发前夜的时刻。所谓的'iPhone时刻',从来不是某一款神机的单点爆发,而是供应链成熟度达到临界点后的必然涌现。瑞声科技做的事情,是在为这个临界点'填坑铺路'。

AR的成熟依然需要时间。但当物理、工程、产业三重极限同时被突破,当一条"能走下去的路"已经清晰浮现,产业的目光自然会转向下一个问题:这条路将带领AR产业走多快,又能走多远。