从齿轮小厂到500亿产值目标!双环传动如何玩转全球高端制造?

一、双环传动:低调的齿轮巨头,新能源时代的隐形冠军

(一)深耕齿轮 45 年:从台州小厂到全球龙头

在浙江台州,有一家企业,它从 1980 年的一家小厂起步,怀揣着对齿轮制造的执着与热爱,踏上了波澜壮阔的征程。经过 30 年的不懈努力,这家企业在 2010 年成功上市,开启了新的篇章。它就是双环传动,一家如今在全球布局了 10 多个生产基地的齿轮行业龙头企业。

如今,双环传动在乘用车齿轮市场的市占率超过 40%,已然成为行业内的领军者。在新能源汽车齿轮领域,它更是如鱼得水,为特斯拉、比亚迪、丰田等 30 多家国际标杆客户供货,产品质量和技术水平得到了全球顶尖车企的认可。

双环传动的成功,离不开其硬核的技术实力。在发展过程中,它不断投入研发,攻克了一个又一个技术难题。面对高端齿轮制造技术被国外垄断的局面,双环传动的研发团队日夜钻研,自主掌握了热后硬齿面刮削技术,全球仅有 3 家企业能够实现量产。这一技术的突破,让双环传动成功啃下了高端市场,打破了国外企业在高端齿轮领域的长期垄断。

(二)产品矩阵:从 “齿轮专家” 到 “传动系统方案商”

双环传动的产品矩阵丰富多样,从传统的乘用车、商用车齿轮,到新兴的智能执行机构、工业机器人 RV 减速器,涵盖了多个领域,构建起 “传统 + 新能源 + 机器人” 三驾马车的业务格局。

在传统领域,双环传动的乘用车齿轮和商用车齿轮是其强项。它的产品覆盖了大众、通用等百年车企,这些国际知名车企对零部件供应商的要求极为严苛,从产品质量到生产工艺,从交货周期到售后服务,每一个环节都有极高的标准。双环传动凭借着卓越的产品品质和稳定的供货能力,成功进入了这些车企的供应链体系,成为它们长期信赖的合作伙伴。

在工程机械齿轮领域,双环传动也成功打入了卡特彼勒、约翰迪尔等国际巨头的供应链。卡特彼勒作为全球最大的工程机械和矿山设备制造商之一,对齿轮的耐用性、可靠性要求极高,其产品常常需要在恶劣的环境下作业,承受巨大的压力和冲击力。双环传动针对这些特殊需求,研发出了高性能的工程机械齿轮,满足了卡特彼勒等企业的严格要求,在工程机械齿轮市场占据了一席之地。

随着时代的发展,双环传动积极布局新兴赛道。在智能执行机构领域,其产品成为扫地机器人的核心部件。扫地机器人作为智能家居的重要组成部分,市场需求日益增长,对智能执行机构的精度、稳定性和智能化程度提出了很高的要求。双环传动抓住机遇,投入研发资源,成功推出了适用于扫地机器人的智能执行机构,凭借其出色的性能,成为国内智能扫地机头部品牌的核心供应商。

在工业机器人 RV 减速器领域,双环传动更是打破了日企的垄断,实现了国产市占率第一的壮举。工业机器人在制造业中的应用越来越广泛,RV 减速器作为工业机器人的核心部件,技术壁垒极高,长期以来被日本企业垄断。双环传动组建了专业的研发团队,经过多年的技术攻关,终于成功研发出高性能的 RV 减速器,在核心性能上与日本巨头纳博特斯克已无明显差距,并实现了批量生产,年产能达 10 万台。如今,双环传动的 RV 减速器已配套国内一线机器人客户,为我国工业机器人产业的发展做出了重要贡献 。

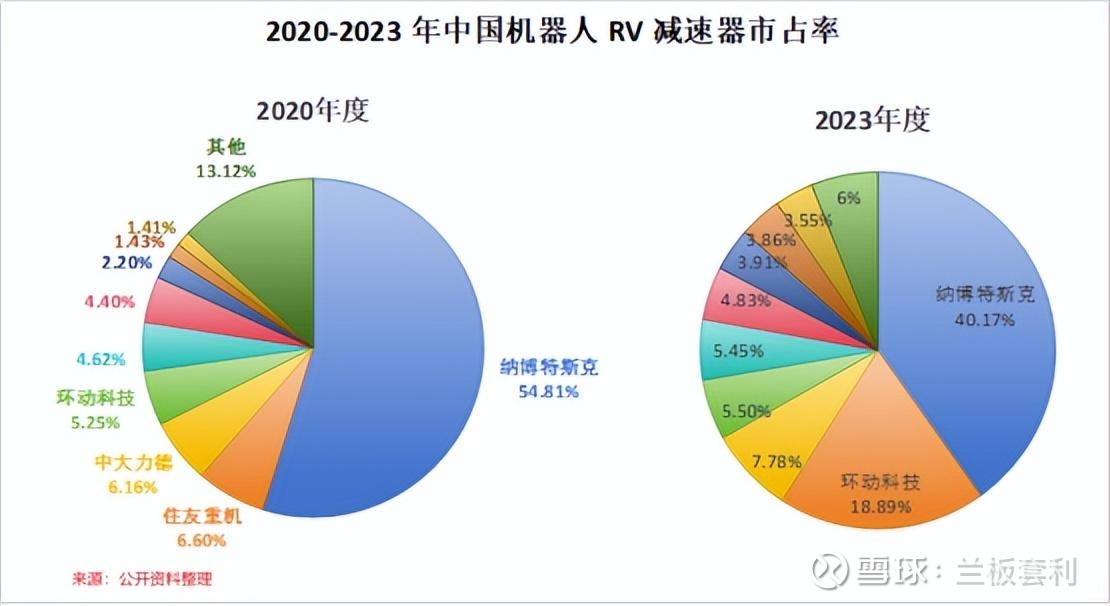

2020年-2023年,纳博特斯克在我国机器人RV减速器的市场份额从54.8%一路下降到40.17%,而双环传动则一路穷追猛打,市占率从5.25%飙升到18.89%,抢了纳博特斯克不少食粮。

二、技术破局:600 转齿轮背后的创新密码

(一)新能源齿轮:速度与精度的双重革命

在新能源汽车的赛道上,双环传动凭借着 “600 转 / 秒高速齿轮” 技术,成为了行业内的佼佼者。这项技术的突破,不仅是速度的提升,更是精度的革命。

传统的螺栓连接式差速器在新能源汽车的高速运转下,逐渐暴露出强度不足、成本较高等问题。双环传动敏锐地捕捉到了这些痛点,决心通过技术创新来解决。2023 年,公司将螺栓连接式差速器改为焊接式差速器的项目列为关键重点项目,联合双环研究院抽调多名技术骨干组建起专业研发团队全力攻关。

在研发过程中,团队面临着诸多难题。壳体材料碳含量高、焊接性能差,成为了技术突破的拦路虎。但团队并没有退缩,他们大胆引入高镍焊丝材料进行填充,并制定了差速器焊接总成零件母材和焊丝材料管理规范。从坡口尺寸、排气结构、配合尺寸、探伤可行性及结构强度等方面,团队也制定了详细的焊接结构设计规则。经过无数次的产品优化,最终成功实现技术突破并进行量产。

焊接式差速器的优势十分明显。与传统的螺栓连接式差速器相比,其强度提升了 30%,能够更好地适应新能源汽车高速运转的需求;成本降低了 20%,为新能源汽车的成本控制提供了有力支持。此外,焊接式差速器还具备轻量化、噪声小等优点,为新能源汽车的发展注入了新的活力。

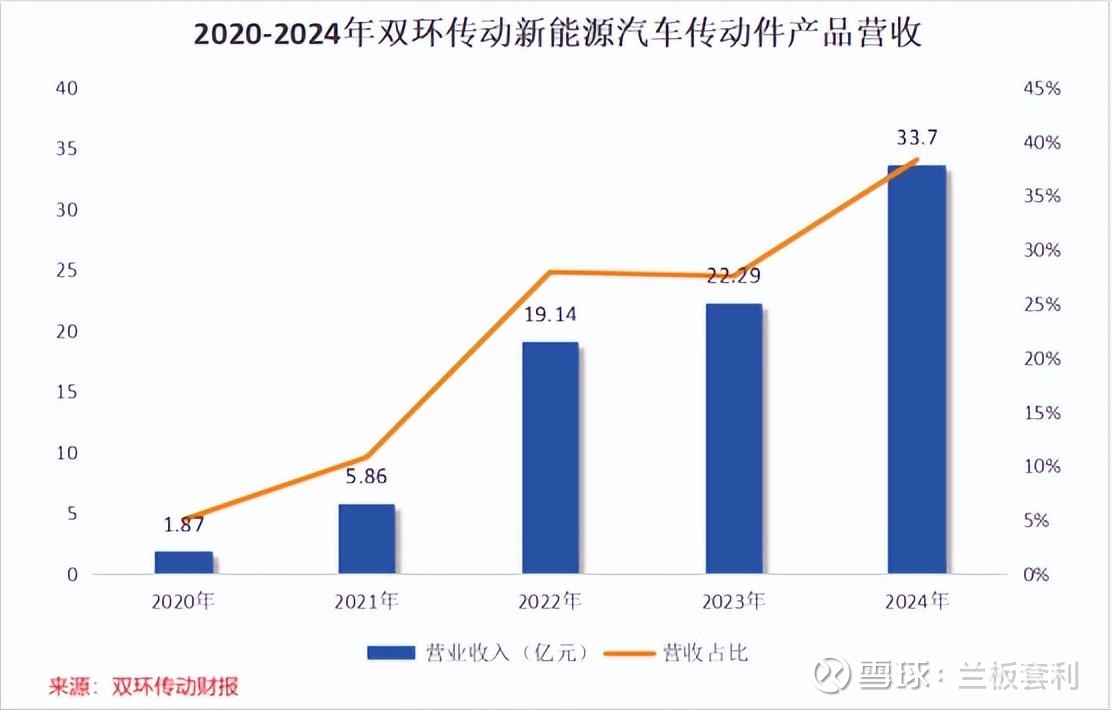

凭借着这项技术,双环传动在 2023 年成功拿下了国际大客户的 3 个新增项目,进一步巩固了其在新能源齿轮市场的地位。2020年-2024年,公司新能源车齿轮业务营收从1.87亿元增长至33.7亿元。

(二)数智化赋能:每个齿轮都有 “数字身份证”

在数字化浪潮的冲击下,双环传动积极拥抱变革,自主研发了 oWorks 数智平台,为每个齿轮赋予了独一无二的 “数字身份证”。

走进双环传动的新能源汽车齿轮生产车间,每一条生产线前都有一台激光打码机。在齿轮初步成型但还未精加工前,激光打码机就会为其印上一个专属二维码,这个二维码将伴随齿轮的整个生命周期。

有了专属二维码,在进行每一道工序前机器都会自动扫码检测,合格后进入下一道工序,不合格则会被拉入质量 “黑名单”,以此实现产品生产全过程的质量可控、可追溯。自从应用该平台后,公司产品合格率接近 100%。除了产品全程可追溯,双环传动的生产也做到了 “可追溯”。车间内随处可见的大小显示屏上,从原料购入、加工生产、质量检验到打包入库,所有信息被记录为原始数据显示在屏幕上,数据经后台系统分析后,形成高效的计划调度和生产任务管理。

“oWorks 平台” 连接贯通生产、工艺、质量、能源、设备、仓储等重要环节,平台涵盖工艺制造一体化、智能化生产、数字化质量管理、工业互联与设备管理、智能物流、智慧能源管理等多重功能。为了让制造更简单、管理更高效,近年来,公司面对数字化浪潮,坚持 “精益驱动、数字赋能”,不断推动传统制造向数智化制造升级,并依据自身生产运营经验,孵化出子公司环智云创,“oWorks 平台” 就是由环智云创自主研发的,该平台是公司面向整个制造行业全力打造的数字化服务解决方案。

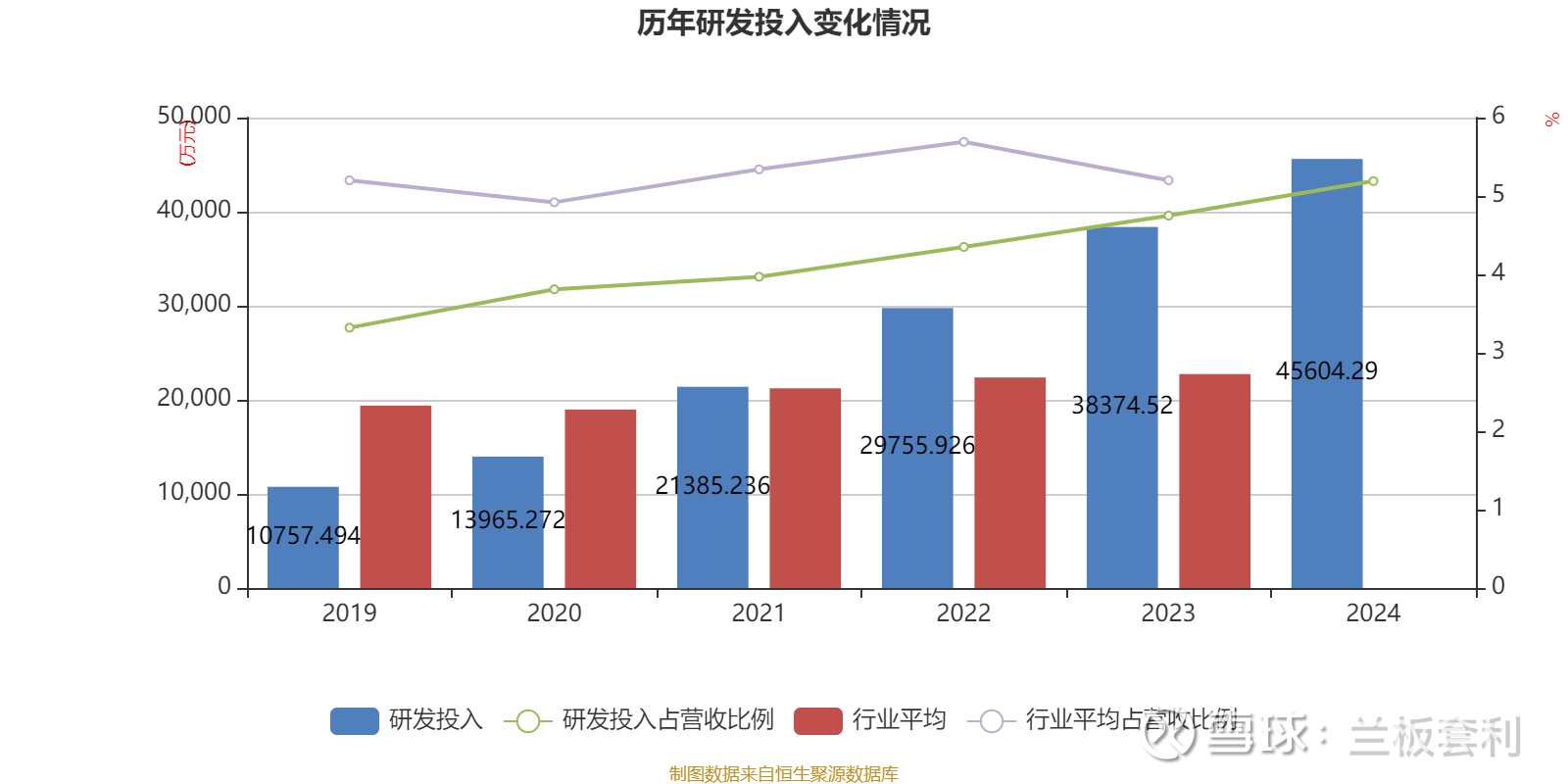

2024 年,双环传动投入 4.56 亿元进行研发,研发团队规模达到 1262 人,占总员工数量的 15%。目前,公司累计拥有 530 项专利,并参与制定了 20 多项国家标准。通过数智化赋能,双环传动用 “工业大脑” 重塑了制造精度,提升了生产效率和产品质量。

(三)机器人减速器:从跟跑到领跑

在机器人减速器领域,双环传动旗下的子公司环动科技成功打破了日本企业的长期垄断,实现了从跟跑到领跑的华丽转身。

RV 减速器作为工业机器人的核心传动部件,其核心技术曾被日企垄断了 30 多年。2013 年,双环传动成立双环传动机械研究院,开始布局工业机器人高精密摆线减速机。经过五年的艰苦攻关,2018 年,双环传动终于实现 RV 减速器的量产,并顺利通过了当年浙江省首台(套)产品认定,这是国产 RV 减速器 “零的突破”,对中国机器人产业意义重大。过去,中国机器人企业从海外购入一台 RV 减速器需要上万元人民币,而双环传动的 RV 减速器直接把价格打到了 3000 元以下,大大降低了中国机器人企业的成本。

2020 年,为了优化组织架构、完善激励机制和做大做强机器人减速器业务,双环传动将减速器业务拆分,成立了子公司环动科技。分拆之初,环动科技在中国 RV 减速器市场的占有率仅为 5.25%。但在接下来的三年里,环动科技凭借着卓越的技术和优质的产品,市场份额迅速扩大。2021 - 2023 年,环动科技在中国 RV 减速器市场的占有率分别为 10.11%、13.65% 和 18.89%,在国产 RV 减速器厂商中已经是断层第一,与海外企业相比也仅次于 RV 减速器的发明者、日本企业纳博特斯克。

2024 年,环动科技切入特斯拉人形机器人供应链,这一消息引起了市场的广泛关注。特斯拉作为全球知名的科技企业,其对零部件供应商的要求极高。环动科技能够成功进入特斯拉的供应链,充分证明了其技术实力和产品质量。2024 年,环动科技的智能执行机构营收增长 69%,成为了继新能源齿轮后的第二增长极。

三、全球布局:从 “中国齿轮” 到 “世界双环”

(一)产能突围:国内 10 基地 + 海外 2 大战略支点

在产能布局上,双环传动构建了 “10+2” 的全球生产基地网络,实现了国内市场的全面覆盖和海外市场的战略布局。

在国内,双环传动拥有玉环、重庆、大连等 10 大生产基地,这些基地分布在全国多个重要区域,形成了强大的生产能力。其中,桐乡基地是其重要的生产据点之一,仅这一个基地,在国内新能源汽车电驱动齿轮市场的份额占比就超过了 40%,有力地支撑了双环传动在国内新能源汽车齿轮市场的龙头地位。目前,双环传动在国内的新能源齿轮产能超过 400 万套,能够满足国内市场对新能源齿轮的旺盛需求。

在海外,双环传动积极布局,匈牙利工厂和越南基地成为其重要的战略支点。匈牙利工厂预计 2025 年下半年开始实现营收贡献,该厂的定位是欧洲市场核心支点,将承接 Stellantis、舍弗勒等国际客户订单。随着匈牙利工厂的投产,双环传动有望在欧洲市场实现本地化生产,降低运输成本,提高市场响应速度,进一步提升其在欧洲新能源汽车市场的份额。越南基地则主要服务于东南亚市场,通过规划智能工厂,深化在东南亚地区的市场渗透。双环传动计划在 2025 年将海外营收占比提升至 30%,通过海外基地的布局,逐步实现其全球化战略目标。

(二)客户结构:绑定全球 TOP 级产业集群

双环传动的客户结构十分多元化,涵盖了新能源汽车、工业机器人、传统车企等多个领域的全球 TOP 级产业集群,这为其业务的稳定增长提供了坚实保障。

在新能源汽车领域,双环传动深度配套特斯拉、比亚迪、蔚来、日电产等全球知名车企和零部件供应商。以特斯拉为例,双环传动为其供应的高强度差速器齿轮,能承受 10,000N・m 的瞬时扭矩,产品质量得到了特斯拉的高度认可。在比亚迪的供应链中,双环传动提供的齿轮产品适配其主流混动系统,如 DM-i,并且在齿轮啮合噪音控制方面表现出色,噪音控制在 65 分贝以下,为比亚迪新能源汽车的性能提升做出了重要贡献。通过与这些新能源汽车领域的头部企业合作,双环传动不仅获得了稳定的订单,还能够紧跟行业发展趋势,不断提升自身的技术水平和产品质量。

在工业机器人领域,双环传动为汇川技术、埃斯顿等国内一线机器人客户供货,同时成功进入特斯拉人形机器人供应链。在与汇川技术的合作中,双环传动提供的 RV 减速器凭借其高精度、高刚性等优势,满足了汇川技术对工业机器人核心部件的严格要求。进入特斯拉人形机器人供应链,更是对双环传动技术实力和产品质量的高度认可,为其在工业机器人领域的发展打开了新的局面。

在传统车企方面,双环传动与大众、丰田、采埃孚等企业保持了超过 20 年的稳定合作关系。这些国际知名车企对零部件供应商的质量、技术、生产能力等方面有着严格的考核标准,双环传动能够与它们长期合作,充分证明了其在行业内的卓越地位。目前,双环传动 60% 的客户为世界 500 强企业,这种优质的客户结构使得双环传动在面对市场波动时,具有较强的抗周期能力,能够保持业务的稳定增长。

四、挑战 500 亿:千亿赛道下的机遇与考验

(一)千亿市场红利:新能源 + 机器人双风口

双环传动之所以敢于提出挑战 500 亿产值的目标,是因为其所处的新能源汽车和机器人两大赛道正迎来前所未有的发展机遇,为其提供了广阔的市场空间。

在新能源汽车领域,市场增长势头十分强劲。 2025 年,全球新能源汽车销量预计将达到 2500 万辆,占全球汽车销量的 25% 左右,到 2030 年,新能源汽车的市场份额将突破 40%。新能源汽车的快速发展,带动了对齿轮的旺盛需求。每辆新能源汽车需要用到 8-10 个齿轮,随着新能源汽车销量的增长,齿轮的市场需求也在不断攀升,预计年增长率将达到 25%。凭借在新能源齿轮领域的技术优势和市场份额,双环传动在这一赛道上占据了有利地位,目前其在新能源齿轮市场的市占率高达 45%,稳居行业第一。随着新能源汽车市场的进一步扩大,双环传动有望在这一领域实现营收的快速增长。

在机器人领域,同样呈现出蓬勃发展的态势。 2025 年,全球工业机器人市场规模将达到 600 亿美元,中国作为全球最大的工业机器人市场,机器人的应用范围愈发广泛,涵盖汽车、电子、金属加工及其他多个行业。人形机器人的崛起,更为机器人市场注入了新的活力。随着人口老龄化的加剧和劳动力成本的上升,机器替人成为大势所趋,人形机器人的市场需求有望迎来爆发式增长。作为机器人的核心部件,RV 减速器的需求也将随之增长,预计年增长率将达到 30%。目前,全球 RV 减速器市场主要被日本企业垄断,但双环传动旗下的环动科技凭借其卓越的技术和产品,在国产 RV 减速器厂商中已经是断层第一,与海外企业相比也仅次于日本企业纳博特斯克,国产替代空间巨大。随着机器人市场的快速发展,环动科技有望在 RV 减速器领域实现更大的突破,为双环传动的业绩增长贡献重要力量。

(二)战略路径:“技术 + 产能 + 生态” 三轮驱动

为了实现 500 亿产值的目标,双环传动制定了 “技术 + 产能 + 生态” 三轮驱动的战略路径,从技术创新、产能扩张和生态构建三个方面发力,全面提升公司的核心竞争力。

在技术创新方面,双环传动持续加大研发投入,计划在未来 3 年投入 15 亿元用于研发,占营收的 5% 以上。公司聚焦于 800V 高压齿轮、轻量化材料等前沿技术,以满足新能源汽车和机器人行业对高性能齿轮的需求。在 800V 高压齿轮技术上,双环传动组建了专业的研发团队,与高校和科研机构合作,共同攻克技术难题。团队深入研究齿轮在高压环境下的性能变化,通过优化齿轮的材料、结构和制造工艺,提高齿轮的承载能力和传动效率,降低能量损耗和噪音。经过多次试验和改进,双环传动成功研发出了适用于 800V 高压系统的齿轮,其性能指标达到了行业领先水平,能够满足新能源汽车对高压系统的要求。

在产能扩张方面,双环传动制定了明确的目标,计划到 2027 年将新能源齿轮产能提升至 800 万套,以满足市场的快速增长需求。公司通过对现有工厂进行技术改造和建设新产线,提高生产效率和产能。在桐乡基地,双环传动引进了先进的生产设备和自动化生产线,对生产流程进行了优化,实现了生产的智能化和高效化。同时,公司积极布局海外市场,匈牙利工厂和越南基地将成为其海外产能的重要支撑,预计将贡献 20% 的营收。匈牙利工厂将主要服务于欧洲市场,满足欧洲客户对新能源齿轮的需求;越南基地则将聚焦于东南亚市场,通过本地化生产,降低成本,提高市场响应速度。

在生态构建方面,双环传动积极推进分拆环动科技在科创板上市的计划,目前已引入 7 家投资者对环动科技进行增资扩股,共计 2.9 亿元。分拆上市后,环动科技将获得独立的融资渠道和市场发展机会,进一步提升其在机器人减速器领域的竞争力。此外,双环传动还孵化了环智云创,输出 oWorks 数智化方案,为制造行业提供数字化服务解决方案。通过构建 “双环系” 产业集群,双环传动实现了产业链的协同发展,提升了公司的整体竞争力。环动科技专注于机器人减速器的研发和生产,与双环传动在新能源齿轮领域形成了互补,共同推动了公司在高端装备制造领域的发展;环智云创则为双环传动和其他制造企业提供数字化服务,提高了生产效率和管理水平,促进了产业的数字化转型。

五、董事长的野望:10 年 500 亿的底层逻辑

(一)人才为本:四代双环人接力,人均产值 150 万的秘密

在双环传动的发展历程中,人才是其不断攀登高峰的关键因素。从初创期人均产值仅 15 万,到如今人均产值高达 150 万,这一飞跃的背后,是 “一群人、一件事、一辈子” 的匠人精神在支撑。

双环传动十分重视人才的培养和引进,通过建立 “双环学院”,为企业培养了大量技术骨干。双环学院针对不同岗位和层级的员工,制定了个性化的培训课程,涵盖了齿轮制造工艺、质量管理、生产管理等多个方面。学院邀请了行业内的专家和企业内部的技术能手担任讲师,通过理论教学和实践操作相结合的方式,让员工能够快速掌握先进的技术和管理理念。2024 年,双环学院共举办了 50 多场培训课程,培训员工超过 1000 人次,为企业的发展提供了坚实的人才保障。

为了留住人才,双环传动在薪酬福利方面也下足了功夫。公司研发人员年均涨薪 15%,远远高于行业平均水平。除了基本薪资,公司还设立了项目奖金、技术创新奖等多种激励机制,对在技术研发和项目实施中表现突出的员工给予丰厚的奖励。在生活福利方面,公司为员工提供了舒适的宿舍、免费的工作餐、定期的体检等,让员工能够安心工作。这种对人才的重视,使得双环传动的人才密度不断提高,进而支撑起了公司的技术高度。目前,公司研发人员占总员工数量的 15%,拥有一支高素质、富有创新精神的研发团队,为公司的技术创新和产品升级提供了源源不断的动力 。

(二)全球化基因:从 “产品出海” 到 “品牌出海”

双环传动的董事长吴长鸿有着清晰的全球化战略,他提出 “跟着客户走出去,更要带着标准走出去”,这一理念贯穿了双环传动的全球化进程。

在全球化布局中,匈牙利工厂是双环传动的重要战略举措。这座工厂不仅是一个产能基地,更是一个技术输出中心。匈牙利工厂引进了双环传动的先进生产技术和管理经验,实现了智能化生产。工厂采用了自动化生产线,配备了先进的机器人和自动化设备,能够实现 24 小时不间断生产,大大提高了生产效率和产品质量。在生产过程中,工厂严格遵循双环传动的质量标准,从原材料采购到产品出厂,每一个环节都进行严格的质量检测,确保产品符合国际标准。通过匈牙利工厂,双环传动将其先进的齿轮制造技术和高品质的产品输出到欧洲市场,提升了公司在国际市场的品牌影响力。

双环传动的目标是到 2035 年,海外营收占比达到 50%,成为全球传动系统解决方案的首选品牌。为了实现这一目标,公司积极拓展海外市场,与国际知名车企和零部件供应商建立了紧密的合作关系。在欧洲市场,双环传动已经与 Stellantis、舍弗勒等企业开展合作,为其提供高品质的齿轮产品。在亚洲市场,公司也在不断加大市场开拓力度,与日本、韩国等国家的企业进行沟通和合作。通过不断拓展海外市场,双环传动逐渐从 “产品出海” 向 “品牌出海” 转变,提升了其在全球市场的竞争力和品牌知名度 。

(三)社会责任:用 “双环经验” 赋能产业链

作为行业龙头,双环传动积极履行社会责任,用 “双环经验” 赋能产业链,带动区域经济发展。

在浙江玉环,有 200 多家小微企业是双环传动产业链的重要组成部分。这些小微企业在发展过程中面临着技术落后、管理水平低等问题。双环传动主动伸出援手,向这些小微企业输出技术标准,帮助它们提升产品质量和生产效率。双环传动还与小微企业共享供应链,通过集中采购原材料、优化物流配送等方式,降低了小微企业的采购成本和物流成本。在技术支持方面,双环传动派遣技术专家到小微企业进行指导,帮助它们解决生产过程中的技术难题。通过双环传动的帮扶,这些小微企业的技术水平和管理能力得到了显著提升,产品质量也达到了行业标准。

在双环传动的带动下,玉环区域的齿轮产业集群产值突破 200 亿,形成了强大的产业竞争力。这种从 “单打独斗” 到 “生态共赢” 的转变,彰显了双环传动作为龙头企业的担当。双环传动不仅实现了自身的发展,还带动了整个产业链的升级和发展,为区域经济的繁荣做出了重要贡献。通过赋能产业链,双环传动构建了一个互利共赢的产业生态,提升了整个产业的竞争力,也为自身的可持续发展奠定了坚实基础 。

结语:齿轮转动的千亿未来

双环传动的故事,是中国制造业从 “制造” 到 “智造” 的缩影。当新能源汽车与机器人产业的齿轮开始同频转动,当全球化布局与技术创新形成共振,这个深耕齿轮 45 年的 “隐形冠军”,正在用精度与速度,丈量着中国高端制造走向世界的距离。500 亿产值不是终点,而是双环传动迈向 “全球传动系统第一品牌” 的新起点。