商业航天碳纤维赛道核心玩家:10家领军企业深度解析

一、产业链上游:原丝与基础材料奠基者

(一)全产业链龙头:技术与产能双轮驱动

1. 光威复材:从原丝到复材的军工级全链布局

在国内碳纤维产业的版图中,光威复材宛如一座巍峨的高山,稳稳屹立在全产业链龙头的位置。自 1992 年成立以来,它便一头扎进碳纤维领域的研发与生产,凭借着坚韧不拔的毅力和对技术的执着追求,逐步构建起了从原丝制备到复合材料成型的完整产业链。

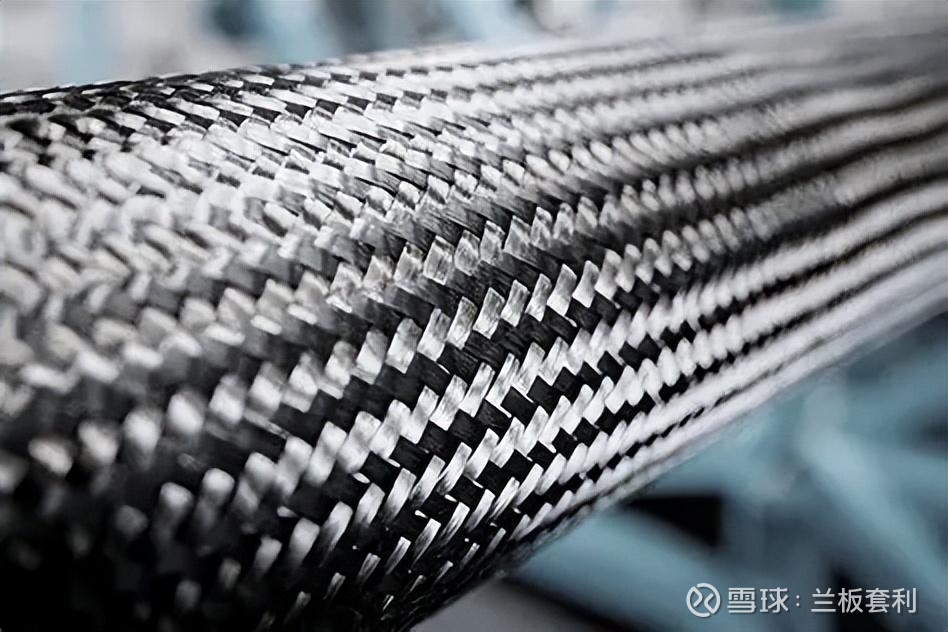

在技术攻坚的漫漫长路上,光威复材自主研发的干喷湿纺工艺无疑是一颗璀璨的明珠。这项关键技术让光威复材实现了 T700/T800 级碳纤维的稳定量产,成功打破了国外在高端碳纤维领域的技术封锁,填补了国内多项技术空白,为我国航空航天事业的腾飞提供了坚实的材料基础。

如今,走进光威复材的生产车间,你会被眼前先进的设备和高效的生产流程所震撼。其军用航天碳纤维产能位居国内前列,源源不断地为国产大飞机 C919、长征火箭发动机壳体等核心部件输送着高品质的碳纤维材料。这些碳纤维材料就像是这些国之重器的 “钢筋铁骨”,不仅极大地减轻了部件的重量,还显著提升了其强度和性能,让我国的航空航天装备在国际舞台上更具竞争力。

凭借着过硬的产品质量和卓越的技术实力,光威复材与航天科技、航天科工等行业核心客户建立了深度的合作关系,在军工航天领域的市场占有率超过了 60%。这一傲人的成绩背后,是光威复材多年来对产品质量的严格把控和对客户需求的精准把握。无论是在技术研发、生产管理还是售后服务方面,光威复材都始终以最高标准要求自己,成为了国产高端碳纤维材料当之无愧的 “压舱石”。

2. 中复神鹰:高性能碳纤维技术破壁者

如果说光威复材是全产业链布局的先行者,那么中复神鹰则是高性能碳纤维技术领域的勇敢破壁者。2006 年,中复神鹰在连云港这片充满活力的土地上诞生,它怀揣着打破国际碳纤维技术垄断的梦想,踏上了充满挑战的征程。

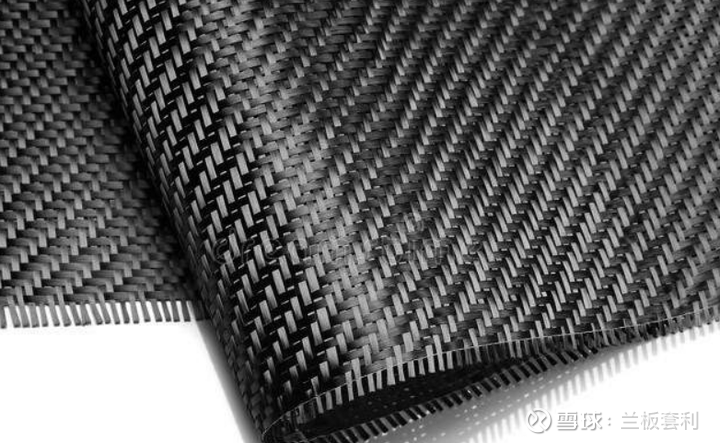

中复神鹰的核心技术 —— 干喷湿纺万吨级产业化技术,无疑是其在碳纤维领域披荆斩棘的利刃。这项技术的成功突破,不仅让中复神鹰在国内碳纤维行业崭露头角,更使其在国际舞台上拥有了一席之地。通过不断地技术创新和工艺优化,中复神鹰的产品规格日益丰富,覆盖了 1 - 48K 全系列,尤其在 T700/T800 级高强中模碳纤维领域,技术更是处于领先地位。

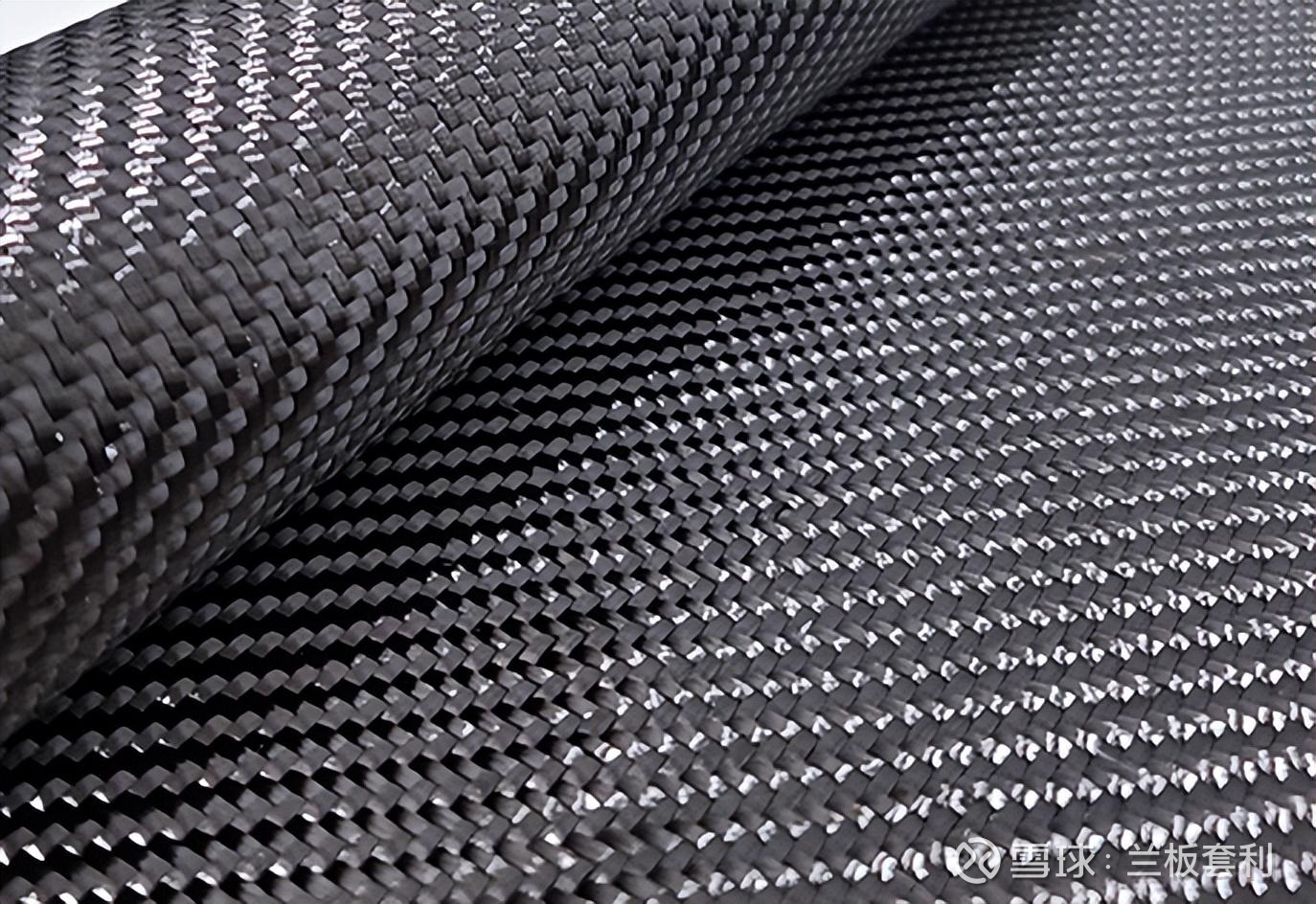

随着企业的不断发展壮大,中复神鹰构建了 “原丝 - 碳丝 - 复材” 一体化的产能体系。其连云港基地和西宁基地的相继投产,让中复神鹰的产能规模实现了质的飞跃,如今已成功跻身全球前三。特别是西宁基地 2.5 万吨产能的逐步释放,为中复神鹰在商业航天领域的发展注入了强大动力。

如今,中复神鹰的碳纤维产品已广泛应用于商业火箭箭体、卫星支架等关键部位。在商业火箭领域,其提供的碳纤维材料让箭体更加轻盈、坚固,有效提升了火箭的运载能力和发射效率;在卫星支架方面,中复神鹰的产品则确保了卫星在复杂的太空环境下能够稳定运行。据预测,到 2025 年,中复神鹰在航天领域的营收占比有望突破 30%,成为商业航天轻量化材料的核心供应商,为我国商业航天事业的蓬勃发展贡献更多力量。

(二)高端小丝束领航者:突破技术壁垒

3. 中简科技:航空级碳纤维 “隐形冠军”

在高端小丝束碳纤维领域,中简科技犹如一颗低调而耀眼的明星,默默耕耘,成为了行业内当之无愧的 “隐形冠军”。自 2008 年成立以来,中简科技始终专注于高性能小丝束碳纤维的研发、生产和销售,凭借着对技术的极致追求和对市场的敏锐洞察,在竞争激烈的碳纤维市场中闯出了一片属于自己的天地。

中简科技的技术实力令人瞩目,它是国内少数实现 ZT9H(T1100 级)工程化应用的企业之一。其研发的 T700 级碳纤维拉伸强度高达 5.0GPa,耐温超过 300℃,各项性能指标均达到国际先进水平。这些高性能的碳纤维产品,犹如一把把 “金钥匙”,成功开启了我国高端航空航天装备的大门。

走进中简科技的应用领域,你会发现其产品无处不在。在歼 - 20 机翼蒙皮上,中简科技的碳纤维材料为战机提供了出色的强度和轻量化性能,让歼 - 20 在天空中能够更加灵活地翱翔;在长征五号火箭助推器上,这些碳纤维材料则承受着巨大的压力和高温,确保了火箭发射的顺利进行。凭借着卓越的产品性能,中简科技的产品占据了国产军机碳纤维用量的 80% 以上,在航空航天高端市场形成了强大的技术壁垒。

为了满足市场不断增长的需求,中简科技不断加大产能扩张的步伐。2025 年,其产能预计将突破 2000 吨,届时将进一步巩固其在高端小丝束碳纤维领域的领先地位。在未来的发展中,中简科技将继续秉持创新驱动的发展理念,不断提升技术水平和产品质量,为我国航空航天事业的发展贡献更多的智慧和力量 。

二、中游制造:复合材料与关键部件攻坚

(一)结构材料核心供应商

4. 中航高科:预浸料龙头的航空航天配套矩阵

中航高科,作为预浸料领域的龙头企业,其发展历程与我国航空航天事业的腾飞紧密相连。依托航空工业集团这棵参天大树,中航高科在资源整合与技术协同方面拥有得天独厚的优势,迅速在碳纤维预浸料领域崭露头角,市占率超 40%,成为我国航空航天材料供应体系中不可或缺的一环。

走进中航高科的生产车间,你会看到一条条先进的预浸料生产线正在高效运转。这些生产线就像是一个个神奇的 “魔法工厂”,将碳纤维和树脂巧妙地融合在一起,生产出的预浸料不仅强度高、质量轻,而且具有出色的耐腐蚀性和稳定性。正是这些优质的预浸料,为 C919 前机身、运 - 20 货舱地板等关键部件提供了可靠的材料保障,让这些大国重器能够在蓝天中安全、稳定地翱翔。

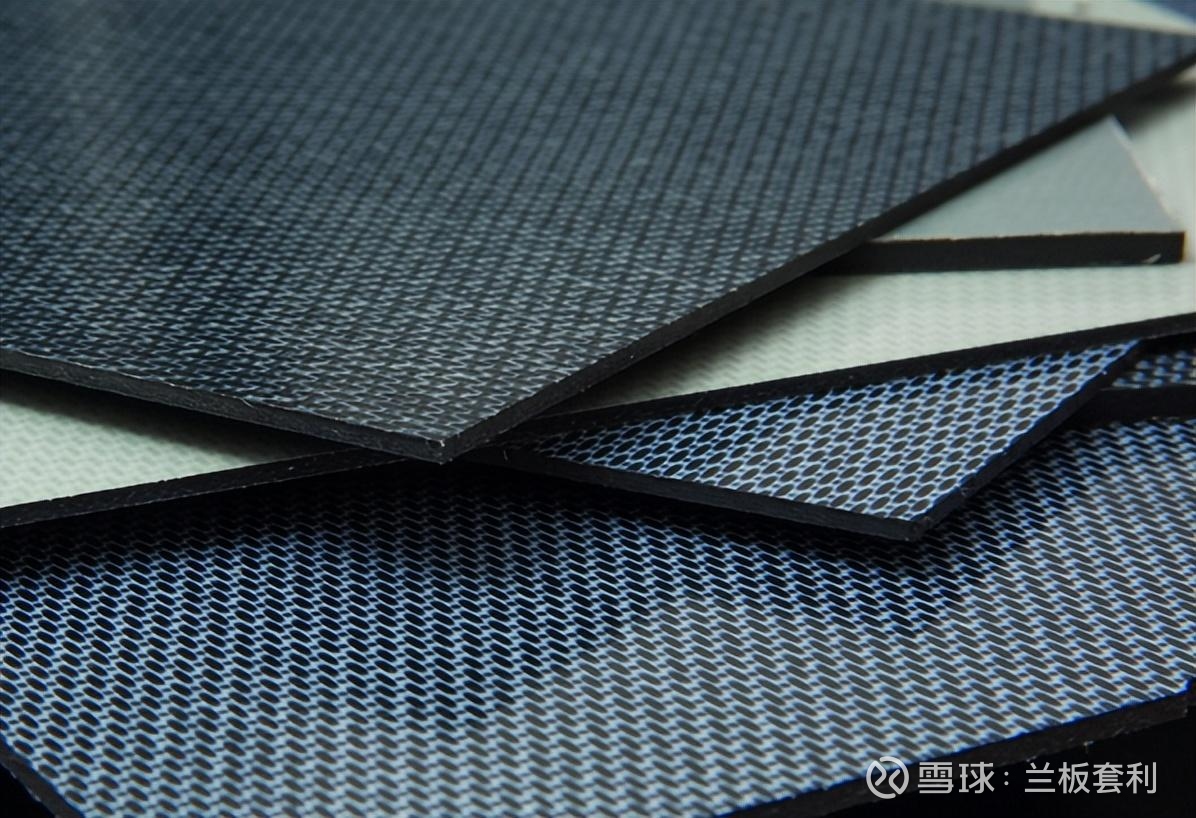

为了满足火箭发动机壳体对材料耐高温性能的严苛要求,中航高科的科研团队日夜奋战,成功开发出了耐高温预浸料。这种预浸料就像是一件 “超级防护服”,能够承受 280℃的高温,在火箭发动机点火的瞬间,为壳体提供坚实的保护,确保发动机的正常运行。同时,中航高科还积极布局卫星用高模量碳纤维板材领域,不断拓展业务版图。据预测,到 2025 年,中航高科的航天业务营收增速预计将达 25%,它将继续在军民融合材料平台的道路上阔步前行,成为行业内的标杆企业。

5. 楚江新材:预制体领域的 “火箭心脏” 守护者

在高端预制体领域,楚江新材的子公司天鸟高新宛如一位默默守护 “火箭心脏” 的卫士,凭借着卓越的技术实力和坚韧不拔的毅力,成功打破了国外的技术垄断,掌握了火箭发动机喉衬预制体的核心技术,成为了我国高端预制体国产化的唯一供应商。

天鸟高新的产品就像是火箭发动机的 “金钟罩”,能够承受 3000℃以上的高温冲刷,在火箭发射的关键时刻,为发动机提供可靠的保护。其三维编织预制体技术更是达到了国际领先水平,通过特殊的编织工艺,使得预制体的结构更加紧密、强度更高。这些高性能的预制体产品不仅批量应用于长征系列火箭,市占率超 70%,还成功拓展至卫星隔热毡、飞机碳刹车盘等领域,为我国航空航天事业的发展提供了全方位的材料支持。

随着我国航空航天事业的蓬勃发展,楚江新材的军工航天业务也迎来了快速增长期。预计到 2025 年,其军工航天业务营收占比将达 85%,成为公司未来发展的重要增长极。在未来的发展中,楚江新材将继续加大研发投入,不断提升技术水平和产品质量,为我国航空航天事业的发展贡献更多的力量。

(二)特种复合材料专精者

6. 博云新材:碳 / 碳复合材料的高温解决方案专家

在碳 / 碳复合材料领域,博云新材无疑是一位深耕细作的 “专家”。自成立以来,博云新材便专注于碳 / 碳复合材料的研发与生产,经过 20 年的不懈努力,如今已在该领域取得了丰硕的成果,成为了行业内的领军企业。

博云新材的产品广泛应用于航空航天领域,其研发的航空刹车盘和火箭喷管喉衬,凭借着卓越的性能,成功通过了军方认证,成为了歼 - 16 战机、快舟火箭等装备的重要配套产品。这些碳 / 碳复合材料产品就像是这些装备的 “铠甲”,不仅具有高比强度、耐高温(可达 2000℃以上)、低密度、耐磨等优点,还能在极端环境下保持稳定的性能,为装备的安全运行提供了可靠的保障。

为了进一步提升产品性能,博云新材的科研团队不断创新,研发出了抗氧化碳 / 碳材料。这种新型材料就像是给碳 / 碳复合材料穿上了一层 “保护膜”,使其使用寿命提升了 50%,大大降低了装备的维护成本。随着我国航空航天事业的快速发展,博云新材在航天领域的订单也呈现出爆发式增长,2025 年航天领域订单同比增长 40%。依托株洲先进复合材料基地,博云新材构建了从预制体到制品的全流程产能,不断巩固其在高温结构材料领域的领先地位 。

三、设备与配套:产业链赋能者

(一)装备制造与原材料保障

7. 精工科技:碳纤维生产线的 “中国智造” 担当

在碳纤维装备制造领域,精工科技宛如一颗璀璨的明星,闪耀着 “中国智造” 的光芒。自成立以来,精工科技始终专注于碳纤维装备的研发与制造,凭借着对技术的执着追求和对品质的严格把控,逐步成长为碳纤维装备领域的龙头企业。

如今,精工科技的碳纤维成套生产线在国内市场上占据着半壁江山,市占率超 50%,成为了众多碳纤维生产企业的首选设备。其客户名单中,不仅有光威复材、中复神鹰等国内头部企业,还吸引了不少国际知名企业的目光。这些企业之所以选择精工科技,正是看中了其设备的卓越性能。

精工科技的碳化炉,堪称碳纤维生产的 “神器”。它的温度控制精度极高,能够达到 ±1℃,这一精度在全球范围内都处于领先水平。在碳纤维生产过程中,温度的精确控制至关重要,它直接影响着碳纤维的质量和性能。而精工科技的碳化炉,就像是一位技艺精湛的工匠,能够精准地控制温度,确保每一根碳纤维都能达到最优的性能指标。凭借着这一关键技术,精工科技助力航天用 T1000 级碳纤维实现了量产,为我国商业航天事业的发展提供了强有力的设备支持。

除了在碳纤维装备领域取得的辉煌成就,精工科技还积极布局火箭箭体复合材料制品领域。通过不断地技术创新和产业拓展,精工科技正在逐步构建起一个完整的碳纤维产业生态链。据预测,到 2025 年,精工科技的装备业务营收预计将突破 20 亿元,成为推动碳纤维产业链技术扩散的关键推手 。

8. 上海石化:大丝束碳纤维的原料协同先锋

上海石化,作为石化产业的巨头,在碳纤维领域同样展现出了强大的实力和独特的优势。依托其深厚的石化产业基础,上海石化成功建成了国内首条万吨级 48K 大丝束碳纤维产线,成为了我国大丝束碳纤维领域的先锋企业。

上海石化的成功,得益于其独特的全产业链协同模式。在这条产线上,上海石化实现了从原丝、碳丝到原料丙烯腈的全产业链覆盖,各个环节紧密配合,形成了一个高效、稳定的生产体系。这种协同模式不仅提高了生产效率,还大大降低了生产成本。据统计,上海石化的碳纤维生产成本较同行低 15%,这一成本优势使其在市场竞争中占据了有利地位。

走进上海石化的应用领域,你会发现其产品无处不在。在卫星太阳能帆板支架上,上海石化的碳纤维材料为帆板提供了稳定的支撑,确保了太阳能帆板能够在太空中准确地捕捉阳光;在火箭燃料储箱上,这些碳纤维材料则凭借其高强度、低密度的特点,为储箱减轻了重量,提高了火箭的运载效率。随着我国商业航天事业的快速发展,上海石化也在不断加大产能扩张的步伐。预计到 2025 年,其航天级大丝束产能将达 1.2 万吨,凭借着原料优势和成本优势,上海石化正迅速切入商业航天低成本赛道,成为规模化应用的重要参与者 。

(二)新兴势力与技术延伸

9. 天宜新材:预浸料与结构件的轻量化革新者

在商业航天轻量化领域,天宜新材宛如一匹黑马,凭借着对预浸料与结构件技术的深入研究和创新应用,迅速在市场中崭露头角,成为了行业内备受瞩目的新兴势力。

天宜新材的核心竞争力,在于其对碳纤维蜂窝夹层材料的创新研发。这种材料就像是一个神奇的 “轻量化神器”,密度仅 0.6g/cm³,却拥有着比铝合金高 3 倍的强度。它的出现,为商业航天结构件的轻量化设计提供了全新的解决方案。如今,在遥感卫星载荷舱、火箭整流罩等关键部位,都能看到天宜新材碳纤维蜂窝夹层材料的身影。它不仅减轻了结构件的重量,还提升了其强度和稳定性,为卫星和火箭在复杂的太空环境中稳定运行提供了可靠的保障。

为了满足市场对预浸料的不断增长的需求,天宜新材还建成了自动化预浸料生产线,年产能达 500 万平方米。这条生产线就像是一个高效的 “预浸料工厂”,能够快速、稳定地生产出高质量的预浸料。随着我国 “星网” 低轨卫星群建设的加速推进,天宜新材迎来了新的发展机遇。2025 年,天宜新材成功承接了 “星网” 低轨卫星群结构件订单,预计航天业务营收将增长 50%,成为商业航天细分领域的一颗耀眼明星。

10. 广联航空:航空航天复材制品集成商

广联航空,作为一家以工艺创新见长的企业,在航空航天复材制品领域已经深耕多年,如今已发展成为一家集材料研发、部件制造和系统集成于一体的综合性企业,为我国航空航天事业的发展提供了全方位的复材制品解决方案。

在工艺技术方面,广联航空掌握了热压罐成型、自动铺丝等先进工艺,这些工艺就像是一件件 “魔法工具”,能够将碳纤维材料加工成各种高精度、高性能的复材部件。其生产的机翼肋、发动机支架等复材部件,不仅质量可靠,而且性能卓越,广泛应用于运 - 20、长征七号等我国重要的航空航天装备上。

随着商业航天市场的快速发展,广联航空敏锐地捕捉到了这一机遇,积极拓展业务领域,将业务延伸至商业火箭箭体分段制造。为了满足市场需求,广联航空在沈阳投资建设了航空产业园,这个产业园就像是一个庞大的 “复材制品王国”,拥有先进的生产设备和完善的配套设施,形成了从材料研发到部件交付的闭环能力。预计到 2025 年,广联航空的航天复材制品营收将突破 10 亿元,深度受益于国内商业航天发射频次的不断提升 。

四、行业展望:千亿市场下的竞争壁垒

(一)技术壁垒:从 T700 到 T1100 的代际跨越

在商业航天领域,碳纤维材料的技术革新犹如一场永不停歇的赛跑,每一次技术突破都为行业发展带来新的契机。当前,商业航天对碳纤维的需求正发生着深刻的变化,从最初的结构件应用,逐渐向热端部件延伸。这一转变,使得 T800 级以上高强高模产品成为了市场竞争的焦点。

在这场激烈的技术角逐中,中简科技和光威复材无疑是行业的佼佼者。中简科技凭借其在高性能小丝束碳纤维领域的深厚技术积累,成功实现了 ZT9H(T1100 级)碳纤维的工程化应用。这种高性能碳纤维不仅拉伸强度高达 6.5GPa,模量≥620GPa,而且热氧化稳定性超 400℃,全面超越了日本东丽 T1100 级产品,满足了航天器对材料 “零容错” 的严苛要求。光威复材同样不甘示弱,其自主研发的 T1100 级碳纤维也实现了量产,填补了国内在这一领域的空白。这些技术突破,不仅打破了国外在高端碳纤维领域的技术垄断,更为我国商业航天事业的发展提供了坚实的材料保障。

然而,技术的发展永无止境。随着商业航天技术的不断进步,对碳纤维材料的性能要求也在不断提高。下一个技术高地,将是突破 M50J 级高模碳纤维。这种高模碳纤维具有更高的模量和强度,能够满足未来商业航天在高超声速飞行器、大型卫星等领域的需求。目前,国内多家企业和科研机构已经展开了对 M50J 级高模碳纤维的研发工作,一场新的技术竞赛正在悄然拉开帷幕 。

(二)产能与成本:规模化与精细化制造考验

随着我国商业航天事业的蓬勃发展,对碳纤维材料的需求也呈现出爆发式增长。“星网” 1.3 万颗卫星的宏伟计划,蓝箭航天 “天鹊” 火箭的稳步推进,这些重大项目的实施,都预示着 2025 年国内航天碳纤维需求将迎来井喷式增长,预计需求量将达到 1.2 万吨。在这一巨大的市场需求面前,企业的产能和成本控制能力将成为决定其市场竞争力的关键因素。

具备万吨级产能和全产业链布局的企业,将在这场市场竞争中占据先机。中复神鹰作为国内碳纤维产能的龙头企业,其连云港基地和西宁基地的相继投产,使其产能规模迅速扩大,如今已成功跻身全球前三。光威复材凭借其全产业链布局的优势,在原丝制备、碳纤维生产和复合材料成型等环节实现了高效协同,不仅保障了产品质量,还提高了生产效率。这些企业凭借其强大的产能优势,能够满足商业航天市场对碳纤维材料的大规模需求,成为了行业内的领军者。

除了产能,成本也是企业在市场竞争中需要考虑的重要因素。低成本大丝束技术的出现,为商业航天领域提供了一种性价比更高的选择。上海石化建成的国内首条万吨级 48K 大丝束碳纤维产线,通过全产业链协同模式,实现了从原丝、碳丝到原料丙烯腈的全产业链覆盖,有效降低了生产成本。据统计,上海石化的碳纤维生产成本较同行低 15%,这一成本优势使其在商业航天低成本赛道上迅速崛起,成为规模化应用的重要参与者。在未来的市场竞争中,如何在保证产品质量的前提下,进一步降低生产成本,将是企业需要不断探索和解决的问题 。