人形机器人减速器赛道爆火!细数10大热门企业

一、引言:人形机器人风口来袭,减速器成核心卡位赛

1.1 赛道核心逻辑:减速器 —— 人形机器人的 “关节灵魂”

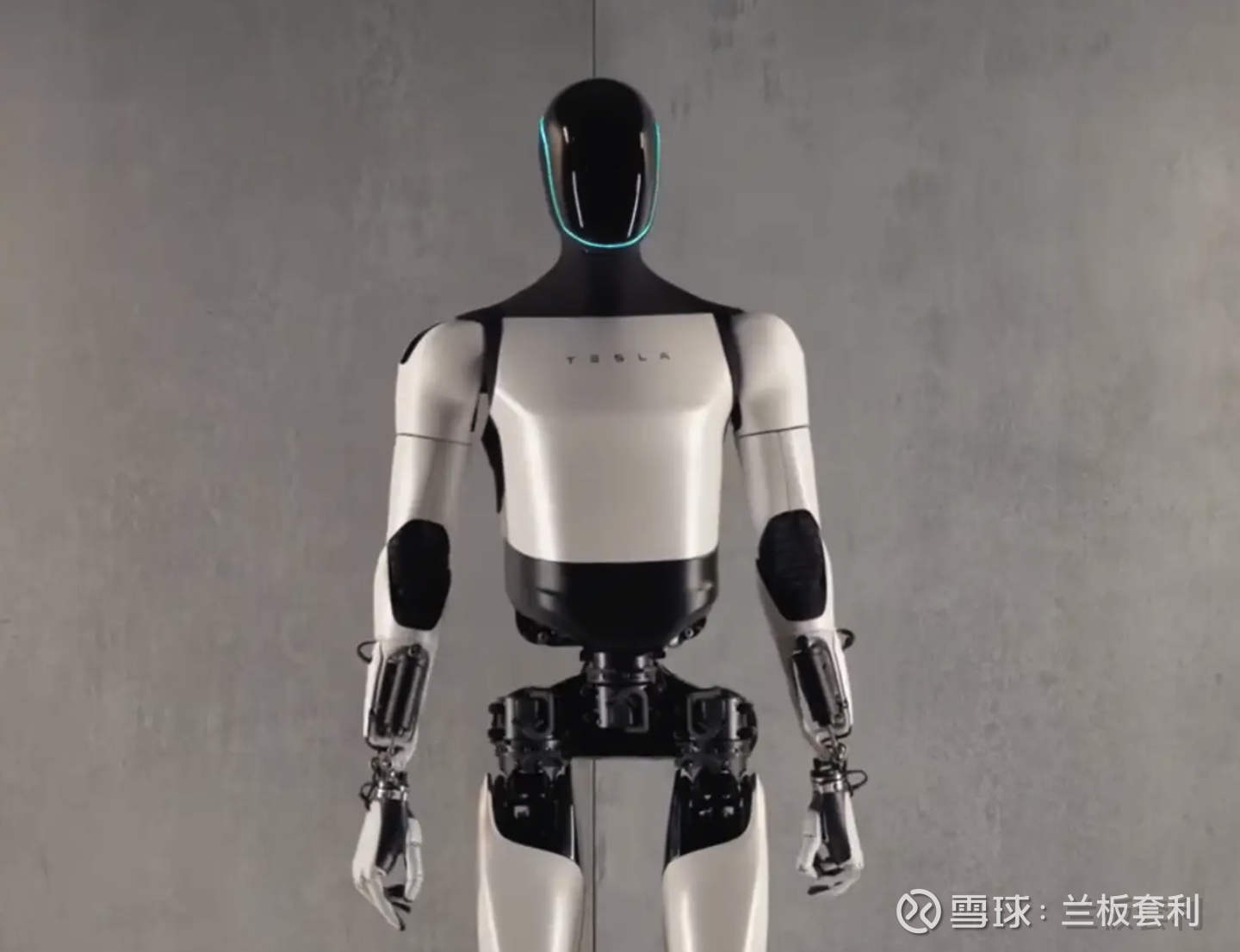

在科技飞速发展的当下,人形机器人正从科幻设想逐步走进现实,成为全球瞩目的科技新风口。从特斯拉的 Optimus 到国内众多科技企业推出的人形机器人产品,这一领域商业化进程明显提速 ,预计在未来几年内,人形机器人将在工业制造、物流服务、家庭陪伴等多个场景实现规模化应用。

在人形机器人的庞大产业链中,关节模组无疑是最为核心的部件之一,其价值量占整个人形机器人成本的 45%-60%。而在关节模组里,减速器又扮演着 “心脏” 的关键角色。减速器的主要功能是降低电机转速、增大扭矩,将电机输出的高转速(通常数千转 / 分)转化为关节所需的低转速(几十转 / 分),同时大幅提升输出扭矩,以驱动机器人完成各种动作。此外,减速器的精度直接决定了机器人关节运动的精准度,高精密的减速器能够确保机器人在执行任务时,动作误差控制在极小范围内,实现如抓取精细物品、进行复杂装配等高精度操作;其负载能力则影响着机器人可承受的工作强度,使机器人能够搬运重物、完成高强度作业。

然而,减速器的研发与生产面临着极高的技术壁垒。精密减速器的制造涉及材料科学、精密加工工艺、动力学设计等多学科领域,需要长期的技术积累和大量的研发投入。长期以来,全球减速器市场尤其是高端精密减速器领域,几乎被日本的哈默纳科(Harmonic Drive)、纳博特斯克(Nabtesco)等企业垄断。但近年来,随着国内制造业水平的提升和政策的大力扶持,国产减速器企业迎来了前所未有的发展机遇,正逐步打破国外企业的垄断,开启进口替代的征程。

本文将聚焦于绿的谐波、中大力德等 10 家在人形机器人减速器领域极具潜力的热门公司,深入剖析它们的技术布局、市场表现以及在赛道中的核心竞争力,为关注人形机器人与减速器赛道的投资者、行业从业者及科技爱好者,梳理出清晰的投资与发展脉络,探寻其中潜藏的巨大机会。

二、10 大热门企业技术家底与赛道布局全解析

2.1 绿的谐波:谐波减速器龙头,人形机器人核心供应商

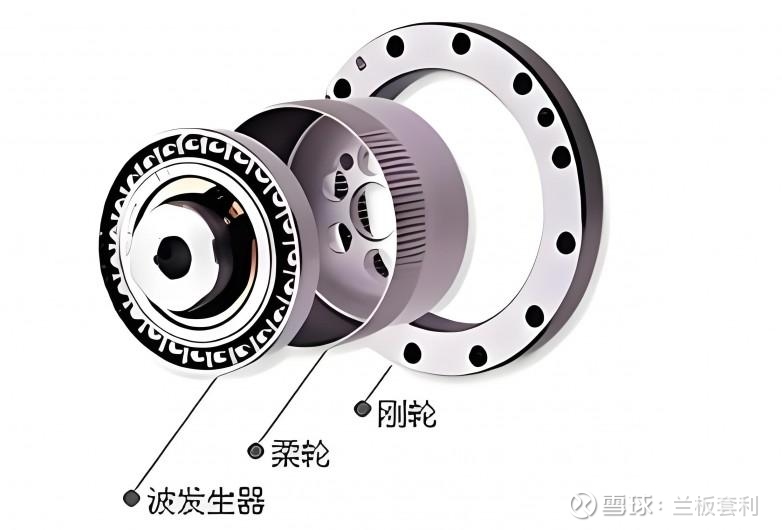

绿的谐波作为国内谐波减速器国产化的先锋,自成立以来便专注于谐波减速器的研发、生产与销售,打破了日本企业在该领域长期的垄断格局。公司自主研发的 “P 型齿” 谐波减速器,在齿形设计上实现重大创新,相比传统谐波减速器,精度提升 20% 以上,传动效率提高 10% 左右,产品性能达到国际先进水平,广泛应用于工业机器人、协作机器人等领域,市场份额常年稳居国内首位,在工业机器人领域的国内市占率超过 25%。

在人形机器人赛道崛起之际,绿的谐波迅速反应,组建专业研发团队针对人形机器人特殊需求展开专项攻关。公司推出的人形机器人专用谐波减速器,在轻量化设计上取得突破,采用新型材料与优化结构,相比同规格产品重量减轻 15%-20%,契合人形机器人对轻量化的严苛要求;同时优化齿面工艺,将减速器的疲劳寿命提升 30%,确保在长期高频使用下性能稳定可靠。

凭借过硬的产品质量与技术优势,绿的谐波已与国内外多家头部人形机器人厂商建立深度合作关系,包括特斯拉、智元机器人、宇树科技等 。公司不仅为人形机器人提供高性能的谐波减速器产品,还积极参与客户的前期研发设计,提供定制化的解决方案,助力客户快速实现产品迭代升级。随着人形机器人市场需求的爆发,绿的谐波也在持续扩充产能,计划在未来 3 年内将人形机器人专用谐波减速器产能提升至每年 50 万套以上,以满足不断增长的市场订单需求,巩固其在人形机器人谐波减速器领域的龙头地位。

2.2 中大力德:摆线针轮减速器突破,切入特斯拉供应链

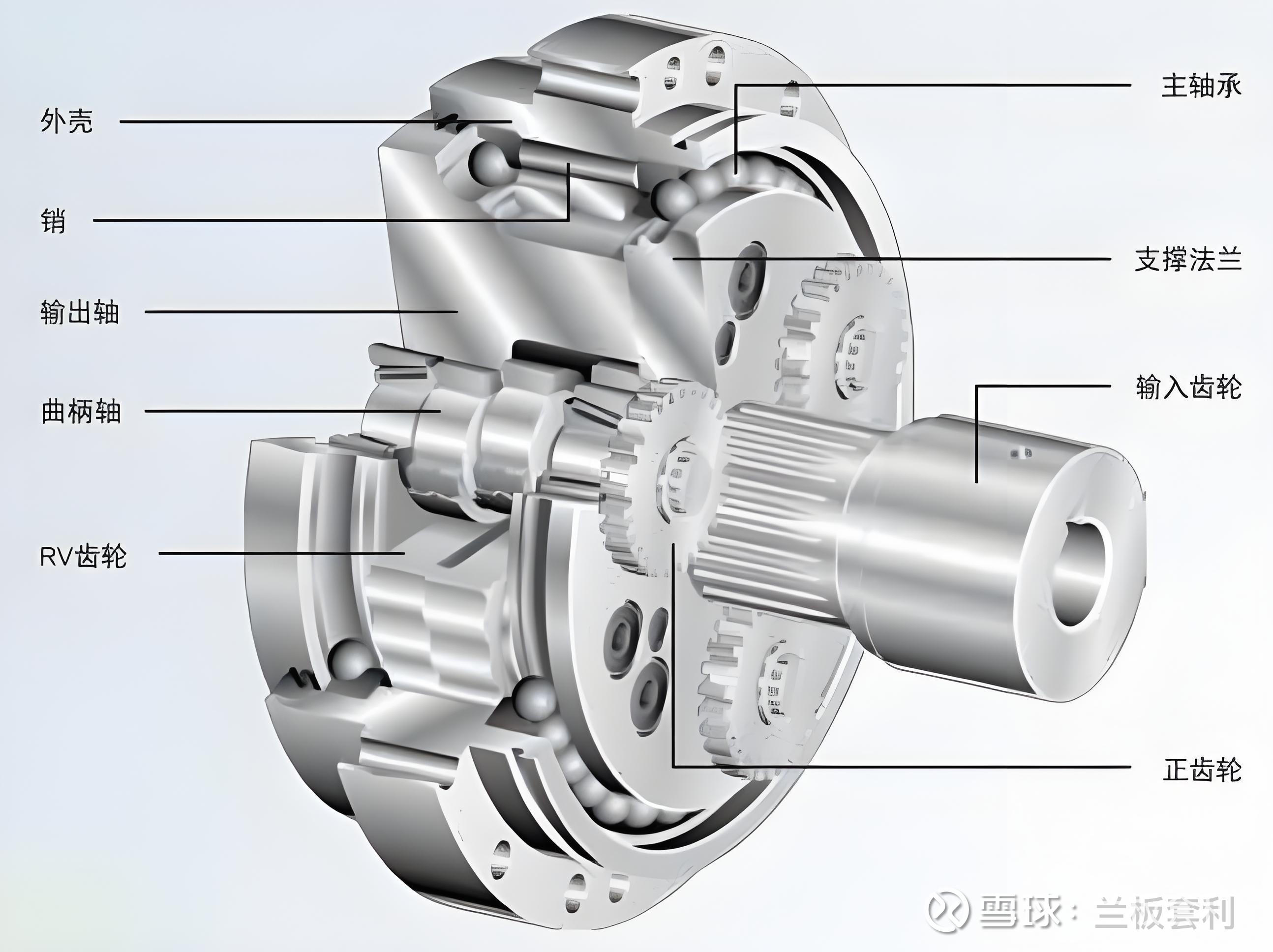

中大力德深耕精密传动领域多年,产品线丰富,涵盖行星减速器、精密摆线针轮减速器、RV 减速器等多种类型,能够为不同应用场景的机器人提供适配的传动解决方案。公司的精密摆线针轮减速器技术尤为突出,入选国家工业强基工程,该产品在精度控制上达到 1 弧分以内,远超行业平均水平,传动效率保持在 90% 以上,同时具备高刚性、低噪音的优势,在工业机器人、智能物流设备等领域得到广泛应用。

在人形机器人领域,中大力德积极开拓市场,凭借自身技术实力与产品优势,成功切入特斯拉 Optimus 人形机器人供应链,同时也成为智元机器人的核心减速器供应商,获得智元机器人两款人形机器人减速器的量产定点,年订单量达 5 万台,占智元机器人需求的 50% 左右。这不仅彰显了中大力德产品的可靠性与先进性,也为公司打开了人形机器人市场的广阔空间。

在 2025 大湾区工博会上,中大力德展示了智能驱动一体化方案,集成了减速器、电机、驱动器等核心部件,实现了高度的集成化与小型化,吸引了众多工业机器人、智能物流领域客户的深度交流与合作意向。尽管目前人形机器人业务在中大力德整体营收中占比暂较低,但公司在技术研发上持续投入,2025 年前三季度研发费用同比增长 18%,推动产品不断迭代升级,同期毛利率同比提升 2.49 个百分点,盈利水平稳步改善,未来随着人形机器人市场的放量,中大力德有望迎来业绩的爆发式增长。

2.3 昊志机电:伺服 + 减速器一体化,协同赋能人形机器人

昊志机电以高端装备核心部件研发制造为核心业务,致力于为客户提供伺服电机与减速器一体化的解决方案。公司生产的伺服电机具备高功率密度、高响应速度的特点,能够在毫秒级时间内完成启动、停止与转速调整,为机器人关节提供精准、高效的动力输出;配套的谐波减速器则拥有高传动比、低回差的技术优势,传动比可达 50-320,回程误差控制在 1 弧分以内,确保机器人关节运动的高精度与稳定性,两者协同工作,完美适配人形机器人多关节复杂、精密的协同控制需求。

在 RV 减速器技术研发上,昊志机电持续加大投入,攻克了多项技术瓶颈,如高精度齿轮加工工艺、行星架材料优化等,有效提升了 RV 减速器的负载能力与使用寿命,产品性能达到国际同类产品的中高端水平。在国产工业机器人市场,昊志机电的减速器与伺服电机产品市占率稳步提升,已成为新松机器人、埃斯顿等国内知名机器人企业的重要供应商。

面对人形机器人市场的机遇,昊志机电积极拓展头部客户资源,目前已向部分人形机器人厂商送样测试其核心部件产品,并与优必选携手共建 “人形机器人制造业创新中心”,深度参与人形机器人核心部件的技术研发与标准制定,凭借 “电机 + 减速器” 的一体化核心竞争力,有望在人形机器人市场中分得一杯羹,实现业务的新增长。

2.4 鸣志电器:步进电机 + 减速器,小型化场景优势显著

鸣志电器在步进电机领域拥有深厚的技术积累与市场底蕴,产品涵盖混合式步进电机、直流无刷步进电机等多个系列,凭借高精度、低噪音、高可靠性的特点,在全球步进电机市场占据重要地位。在此基础上,鸣志电器延伸布局精密减速器业务,形成了 “电机 + 减速器” 的一体化产品矩阵,能够为下游客户提供一站式的传动解决方案。

针对人形机器人小型关节驱动需求,鸣志电器开发的小型精密减速器与步进电机完美适配,体积小巧、重量轻盈,能够实现电机输出扭矩的有效放大与转速的精准调控,满足人形机器人手部、腕部等精细关节对空间紧凑与运动精度的严格要求。产品在协作机器人、服务机器人领域已有广泛应用,例如在医疗服务机器人中,鸣志电器的电机与减速器组合确保了机械臂能够轻柔、准确地完成护理操作。

近年来,鸣志电器持续加大在人形机器人专用产品的研发投入,研发费用占营收比例稳定在 7% 以上,不断优化产品性能,降低生产成本。凭借成本优势与高效的供应链响应能力,鸣志电器成功绑定多家新兴机器人厂商,在人形机器人小型化关节驱动市场中逐步扩大市场份额,成为该细分领域的重要参与者。

2.5 中鼎股份:传动配套 + 密封技术,卡位机器人供应链生态

中鼎股份虽然不直接涉足减速器的生产制造,但其在高端密封件与传动部件领域拥有深厚的技术沉淀与丰富的生产经验。公司生产的高性能密封件、减震部件等产品,能够有效解决人形机器人减速器、关节模组在复杂工况下的防尘、防水、防泄漏以及抗冲击等问题,为人形机器人核心部件的稳定运行提供关键保障。

在密封技术上,中鼎股份采用特殊高分子材料与独特的结构设计,开发出耐高低温、耐磨损的密封产品,能够适应人形机器人在不同环境温度(-40℃至 80℃)下的工作需求,确保减速器内部润滑油脂不泄漏,延长减速器使用寿命;在减震部件方面,运用先进的橡胶配方与阻尼技术,有效降低机器人运动过程中产生的震动与噪音,提升机器人运行的平稳性与舒适性。

凭借全球化的供应链布局与长期服务于汽车、工业设备等领域头部客户积累的资源优势,中鼎股份成功切入特斯拉、国内主流人形机器人厂商的供应链体系,成为人形机器人供应链生态中不可或缺的一环。随着人形机器人市场的快速发展,中鼎股份有望凭借其在配套部件领域的技术与市场优势,持续受益于行业增长红利。

2.6 埃夫特:工业机器人本体 + 核心部件,垂直整合优势凸显

埃夫特以工业机器人本体制造为核心业务,在国内工业机器人市场占据一定份额,产品广泛应用于汽车制造、金属加工、3C 电子等行业。与传统机器人本体制造商不同,埃夫特注重核心零部件的自主研发与生产,向下游延伸布局减速器等关键部件领域,实现了从机器人本体设计制造到核心零部件供应的垂直整合,有效打破了 “本体外购核心部件” 带来的成本高、交付周期长、技术受制于人等行业痛点。

公司自主研发的 RV 减速器,针对重载工业机器人的高负载、高可靠性需求进行优化设计,采用高强度合金钢材料与高精度加工工艺,最大负载能力可达 500kg,重复定位精度控制在 ±0.05mm 以内,性能达到国际同类产品先进水平,已在埃夫特自有品牌的重载工业机器人中批量应用,实现了核心部件的国产化替代。

随着人形机器人市场的兴起,埃夫特积极拓展轻量化减速器技术研发,以满足人形机器人对关节部件轻量化、高精度的要求。凭借本体与核心部件协同研发的优势,埃夫特能够快速响应人形机器人客户的定制化需求,根据不同应用场景为客户提供个性化的机器人本体与关节模组解决方案,在人形机器人市场竞争中形成差异化竞争优势,有望在未来人形机器人产业化浪潮中实现业务的跨越式发展。

2.7 恒工精密:精密加工底座,减速器核心零部件供应商

恒工精密专注于精密机械加工件的研发与生产,在精密锻造、五轴加工等核心工艺上拥有先进的技术与丰富的经验,能够为人形机器人减速器提供高精度的齿轮、箱体等核心结构件。公司生产的齿轮产品,采用优质合金钢材料,经过精密锻造与磨齿加工工艺,齿形精度达到 ISO 6 级以上,齿面粗糙度 Ra 值小于 0.4μm,确保了减速器传动的平稳性与高精度,降低了运动过程中的噪音与磨损;减速器箱体则运用五轴联动加工中心进行精密加工,尺寸精度控制在 ±0.02mm 以内,保证了各零部件的装配精度,提升了减速器整体的刚性与可靠性。

在生产过程中,恒工精密引入数字化管理系统,实现生产流程的全自动化监控与质量追溯,确保每一个加工件的精度与质量一致性达到国际标准,能够满足减速器厂商对高精度、大批量供货的严格要求。凭借卓越的产品质量与稳定的供货能力,恒工精密深度绑定绿的谐波、中大力德等国内头部减速器企业,成为其核心零部件的主要供应商之一。

随着人形机器人减速器市场需求的快速增长,恒工精密也在不断扩充产能,计划新建多条智能化生产线,将人形机器人减速器核心零部件的年产能提升 50% 以上,充分受益于减速器行业产能扩张的市场红利,为公司业绩增长注入强劲动力。

2.8 浙江荣泰:散热 + 结构件双赋能,减速器配套隐形冠军

浙江荣泰专注于高端散热部件与精密结构件的研发制造,针对人形机器人减速器在长时间、高负荷运行过程中产生的温升问题,研发出定制化的散热模组。该散热模组采用高效热传导材料与独特的散热鳍片设计,热传导系数相比传统材料提升 30% 以上,通过优化散热结构,大幅增强了散热面积与散热效率,能够将减速器工作温度控制在合理范围内,有效提升减速器的持续运行稳定性与可靠性,延长其使用寿命。

在精密结构件方面,浙江荣泰为减速器提供高精度的外壳、连接件等产品,选用高强度铝合金、钛合金等轻质材料,在保证结构件高刚性的同时实现了轻量化设计,满足人形机器人对零部件轻量化的需求。产品在尺寸精度、表面光洁度等方面达到行业领先水平,外壳尺寸公差控制在 ±0.03mm 以内,确保与减速器内部零部件的完美配合,降低装配误差,提升产品整体性能。

凭借在散热与结构件领域的技术优势,浙江荣泰已成功进入多家减速器与机器人厂商的供应链体系,成为人形机器人减速器配套领域的隐形冠军。随着人形机器人市场的快速发展,浙江荣泰将持续加大研发投入,不断优化产品性能,进一步巩固其在细分领域的领先地位,为机器人产业发展贡献更多力量。

2.9 五洲新春:轴承 + 精密部件,传动系统多环节卡位

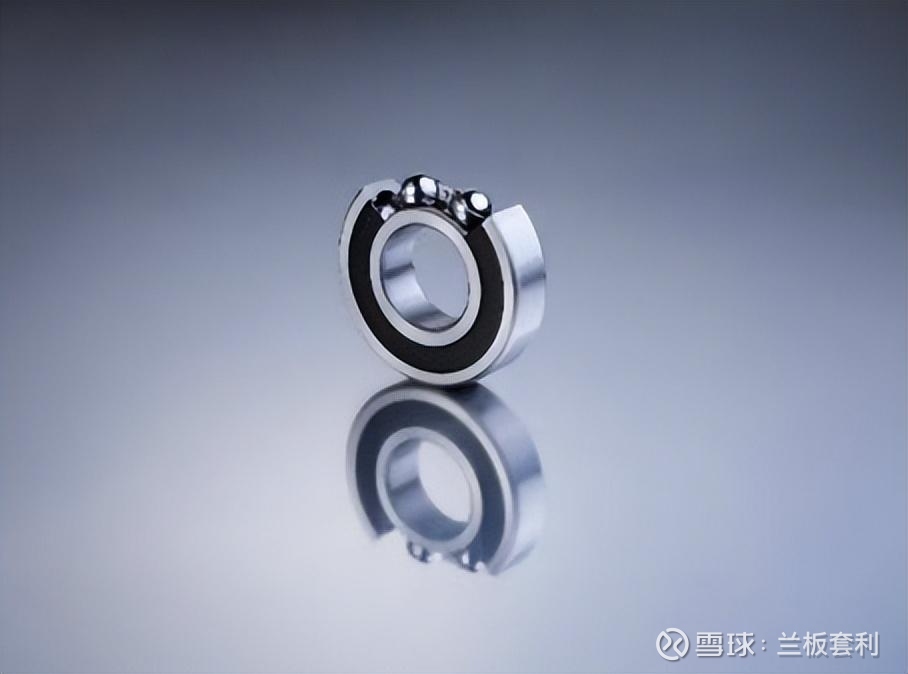

五洲新春在精密轴承与机械部件领域拥有深厚的技术积累,产品覆盖减速器轴承、滚针、保持架等核心组件。公司生产的减速器轴承,采用特殊的热处理工艺与高精度磨削技术,滚道圆度误差控制在 0.5μm 以内,能够为减速器提供高精度的转动支撑,降低运转过程中的摩擦力与振动,确保减速器运行平稳、噪音低;滚针产品则选用优质合金钢材料,经过精密冷镦、淬火回火等工艺处理,硬度均匀、耐磨性强,有效提升了减速器传动部件的使用寿命与可靠性。

基于在轴承制造领域的技术沉淀,五洲新春延伸布局减速器精密加工业务,通过自主研发与技术创新,优化了减速器各部件之间的适配性,实现了轴承、滚针与齿轮、箱体等部件的协同设计与制造,有效降低了减速器整体的故障率,提升了产品性能。在国产替代浪潮中,五洲新春凭借产品质量与成本优势,逐步实现对进口部件的替代,在国内人形机器人减速器市场份额不断扩大。

公司还积极与国内外知名减速器厂商、机器人企业开展深度合作,参与客户的前期研发设计,根据客户需求提供定制化的轴承与精密部件解决方案,不断提升自身在人形机器人传动系统领域的综合竞争力,有望在人形机器人产业快速发展过程中实现业务的高速增长。

2.10 长盈精密:结构件一体化,减速器轻量化解决方案专家

长盈精密最初以消费电子精密结构件制造起家,凭借在精密模具开发、CNC 加工、表面处理等方面的先进技术与丰富经验,逐步切入人形机器人领域。公司针对人形机器人减速器轻量化、高负载的设计需求,推出了一体化的减速器轻量化外壳与结构件解决方案。

在材料应用上,长盈精密采用高强度铝合金、碳纤维复合材料等新型轻质材料,铝合金材料经过特殊的热处理工艺,强度提升 20% 以上,同时密度相比传统铝合金降低 10% 左右;碳纤维复合材料则具备高比强度、高比模量的特性,在大幅减轻结构件重量的同时,确保了结构强度能够满足减速器高负载运行的要求,有效提升了人形机器人的能源利用效率与运动灵活性。

在制造工艺上,长盈精密运用先进的 CNC 五轴联动加工、注塑成型、压铸成型等工艺,实现了减速器结构件的高精度、一体化制造,尺寸精度控制在 ±0.03mm 以内,表面粗糙度 Ra 值小于 0.8μm,保证了各部件之间的紧密配合与装配精度。公司已与多家机器人厂商达成合作,为其提供减速器轻量化结构件产品,并具备快速量产能力,能够满足客户大规模订单需求。

2024 年以来,长盈精密加大在人形机器人相关产能建设与研发投入,通过自主研发与投资并购等方式,完善在机器人产业链的布局。公司以自有资金增资东莞市国森科精密工业有限公司,整合谐波减速器的研发生产,为公司机器人关节模组提供高精度传动支持;成立全资子公司深圳市长盈机器人有限公司,专注于智能机器人及精密零组件的研发与生产,进一步强化了在人形机器人领域的垂直整合能力,有望在人形机器人市场中实现快速发展,成为行业内重要的结构件供应商。

三、赛道展望与关注要点

当前,人形机器人减速器赛道正处于技术突破与产能爬坡的关键时期,国产替代进程明显加速。在这一发展浪潮中,有三大核心看点值得重点关注。

首先是技术壁垒。谐波减速器与 RV 减速器作为人形机器人的关键传动部件,其技术门槛极高,精度、寿命等核心指标直接决定产品性能。国产企业唯有在材料研发、加工工艺、结构设计等方面持续创新,实现产品精度、寿命与国际先进水平对标,才能在激烈的市场竞争中脱颖而出。以绿的谐波的 “P 型齿” 谐波减速器为例,通过齿形创新,有效提升精度与传动效率,打破国外技术封锁,成为国产技术突破的典范。

其次是客户绑定。头部人形机器人厂商如特斯拉、优必选等,在行业中具有强大的品牌影响力与市场引领作用。能够率先切入这些头部厂商供应链的减速器企业,不仅意味着产品得到高度认可,更能借助头部客户的资源优势与市场需求,快速实现技术迭代与规模扩张。中大力德成功进入特斯拉、智元机器人供应链,获得大量订单,为公司发展注入强劲动力,便是典型案例。

最后是产能落地。随着人形机器人市场需求的爆发式增长,规模化生产能力成为减速器企业降本增效、抢占市场份额的核心竞争力。只有具备大规模、高质量的产能供应能力,企业才能满足下游客户日益增长的订单需求,在市场竞争中占据主动。绿的谐波、恒工精密等企业纷纷加大产能投入,扩充生产线,以应对未来市场的激烈竞争。