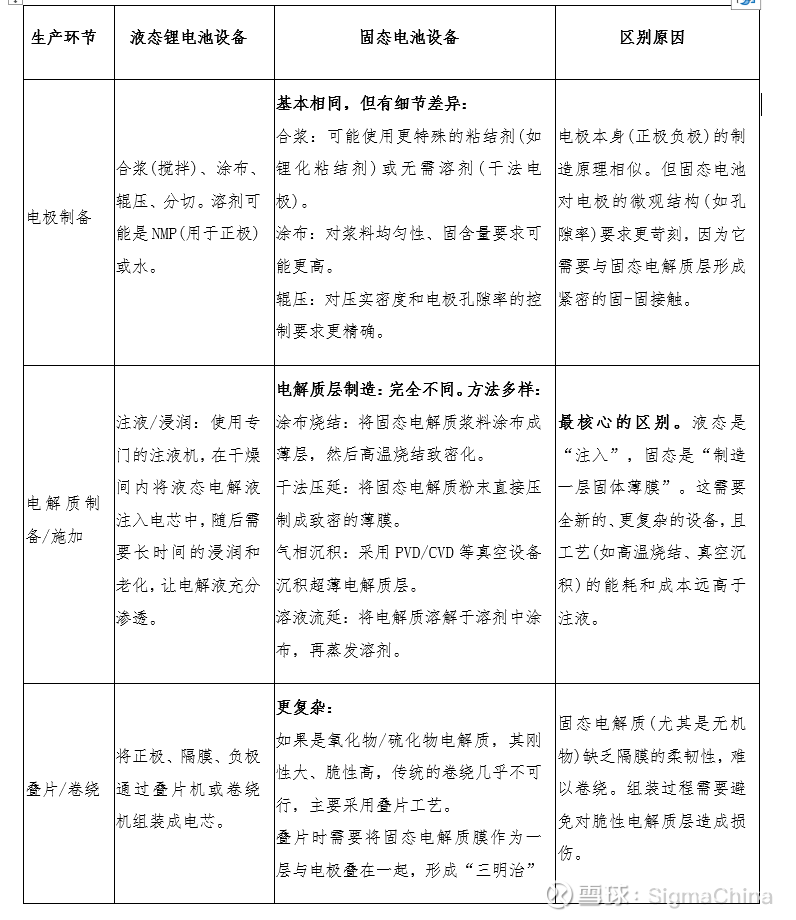

传统锂电设备和固态锂电设备的对比

一、液态锂电池和固态电池生产设备的区别

固态电池的生产流程与液态电池有本质区别,核心在于电解质是固态的,这导致其生产设备、工艺和环境要求发生巨大变化。

二、生产固态电池设备的升级优化与更换

先说结论,根据上面的表格,传统锂电池生产设备无法通过简单的升级、更新、改造实现固态电池的生产,需要更换大部分核心设备,只有部分前段设备可以保留或升级使用。

1、可以保留或升级使用的设备(主要是前段)

合浆设备(搅拌机):可以保留,但可能需要根据新的固态电解质或电极浆料配方(如不同的粘度、固含量)进行参数调整或更换内衬/桨叶材质。

涂布机:可以保留,但需要大幅升级。固态电解质浆料的涂布可能对窗口涂布、干燥速率控制(防止开裂)的精度要求更高。如果用于制造超薄电解质层,需要更换为更精密的涂布头。

辊压机:可以保留,但需要升级压力和厚度控制系统,以满足固态电池电极更精确的压实密度要求。

分切/模切机:可以保留。

总结:电极制造段(极片制造)的设备基础可以沿用,但需要为新的工艺进行精度升级和改造。

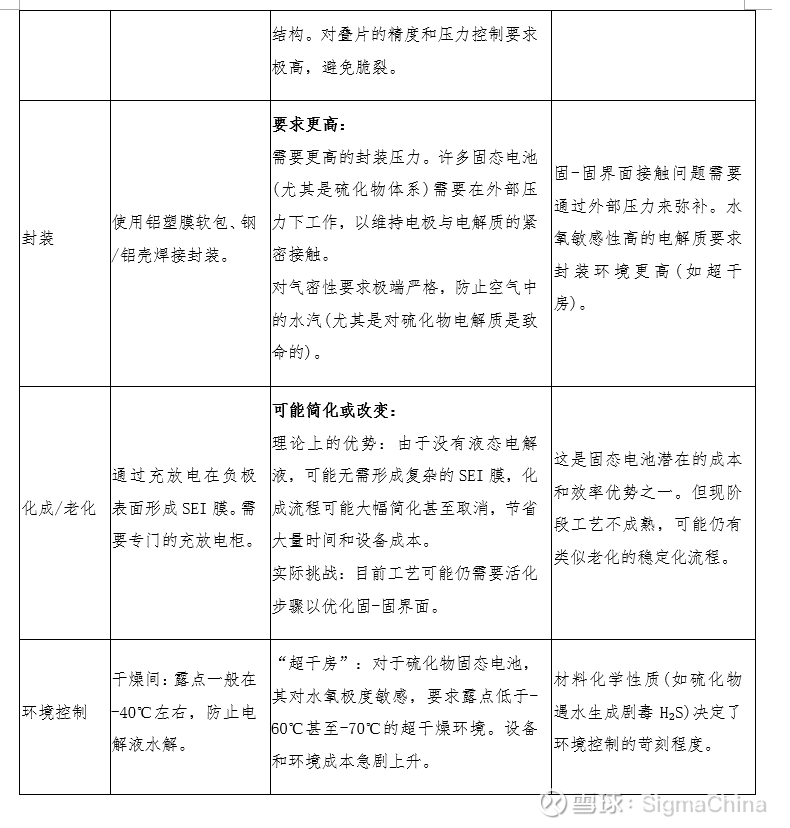

2、需要完全更换的核心设备(中后段)

隔膜放卷/收卷系统:完全取消。因为固态电池没有传统的隔膜。

注液机:完全取消。

固态电解质膜制备设备:全新设备,这是最大的一笔新投资。根据技术路线不同,可能是:高温烧结炉、干法压延机、真空沉积设备(PVD/CVD) [这个极其昂贵]、流延机。

卷绕机:多数固态电池技术路线更适合叠片工艺。因此,需要将卷绕机更换为高精度、具备压力控制功能的叠片机。

封装设备:需要更换为能提供更高封装压力的新型设备,以满足固态电池的压力需求。

化成/老化设备:可能可以部分沿用(充放电柜),但由于化成流程可能大幅缩短或取消,所需的通道数量和空间可能减少。但相关的夹具可能需要改变以适应加压化的电池。

环境控制系统:必须全新建设和升级。如果生产硫化物电池,需要建设投资巨大的“超干房”,其除湿系统的成本和运行能耗远高于传统干燥间。

三、赢合科技目前批量生产并交付的固态电池设备

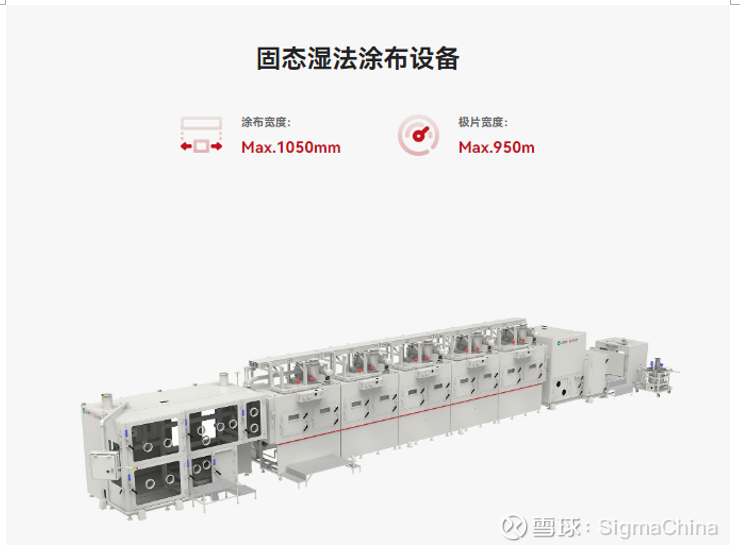

1、固态湿法涂布设备

湿法固态电池工艺设备,作为国内乃至全球首批湿法固态电池设备方案提供供应商,项目的实施为我国锂电池技术和产业发展提供强大动力,为突破固态电池产业化技术壁垒提供赢合智慧。是对锂电生产工艺的颠覆性创新,具备很大的未来市场,能够为公司创造新的业务增长点。(公司官网)

这台设备的核心用途是为固态电池制造“电极”和“电解质层”。

制备浆料:将固态电池的专用材料(例如:正极/负极活性材料、粘结剂、固态电解质粉末等)与一种特殊的溶剂混合,搅拌成均匀的、具有适当粘度的浆料。这与传统锂电池制浆类似,但配方完全不同,难度更高。

精密涂布:设备将上述浆料通过其精密的 “涂布头”,像刮腻子一样,均匀地涂覆在连续移动的基材(如铝箔或铜箔)表面。设备参数中最大80米/分钟的速度和10-300微米的厚度控制,显示了其高精度和高效率。

干燥成型:涂布后的湿膜会进入设备庞大的箱体(干燥箱)中,通过精确控制的温度和风量,蒸发掉所有溶剂。最终留下的是一层致密的、由固态材料构成的薄膜。这层薄膜可以是:固态电池的电极(正极或负极)、固态电解质层。

收卷:最后,制备好的固态电极膜或电解质膜会被收卷起来,进入下一道工序(如叠片、压合等)。

总结:

可以把这台设备想象成一台 “高级的、定制化的精密打印机”。“墨水”是固态电池材料的特殊浆料、“纸张”是金属箔集流体、“打印”就是涂布和干燥过程、“打印内容”要么是电池的“电极”,要么是电池的“固态电解质隔膜”。

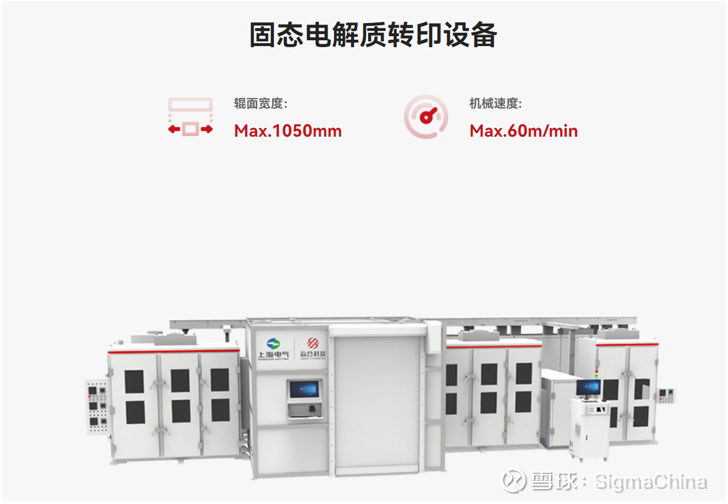

2、固态电解质转印设备

它不负责制造材料本身,而是负责将预先制作好的固态电解质薄膜,像“贴手机膜”一样,精准、无损、高效地贴合到电池的电极片上。

核心特征包括:

宽幅面处理:最大可处理1050mm宽的材料,适合大规模生产。

高运行速度:最高机械速度达60米/分钟,保证了生产效率。

高精度控制:纠偏精度达到±0.1mm,确保贴合过程分毫不差。

具体工作流程和目的如下:

取膜:设备从一卷预先制备好的固态电解质干膜上取料。这片膜可能是由上游的干法压延机、固态涂布机等设备制造出来的。

精准对位:设备通过高精度的传感器和纠偏系统,将脆性的电解质膜与下方传送过来的电极片(正极或负极)进行精确对位。

加热加压贴合:在精确对位后,设备通过加热的轧辊系统,在适当的温度和压力下,将固态电解质膜压合粘贴到电极表面。这个过程旨在让两层固态材料之间形成尽可能紧密的接触,以解决固态电池最核心的固-固界面阻抗难题。

输出复合极片:完成后,输出的是“电极-固态电解质”复合在一起的组件,为下一步的电池叠片或卷绕组装做好准备。

总结:

这是一台固态电池产线上的“自动化精密贴膜机器人”。它的技术高低直接决定了固态电池内部界面的接触质量,从而影响电池的容量、寿命和安全性。

3、固态干法分散+纤维化一体设备

这是一台用于物料前期处理的精密混合与分散设备。它采用独特的“干法”机械物理工艺,取代传统的液体溶剂混合方式,通过高速旋转的分散盘和刮刀系统,在密闭的料筒内对固态粉末原料进行高效的分散、混合、以及关键的“纤维化”处理。

核心特征包括:

干法工艺:无需溶剂,直接处理干粉物料,更环保、高效。

分散与纤维化一体:不仅能混合均匀,还能使材料中的纤维组分原纤化,形成三维网状结构,极大提升材料性能。

高度自动化:集成了自动上料、清洗、监控和配方存储等功能,是现代智能化工厂的关键设备。

具体工作流程和目的如下:

它的工作是为后续工序(如干法压延制膜)准备合格的混合料。

均匀混合:将正极/负极活性材料、导电剂(如碳纳米管)、固态电解质粉末、粘结剂(如PTFE)等多种干燥的固态粉末在料筒内进行高速、均匀的分散和混合,确保各组分分布完全一致。

纤维化处理(这是其最关键、最独特的功能):设备利用偏心设计的分散盘和刮刀的剪切、撕扯作用,将粘结剂(特指PTFE等纤维化材料)原纤化,即拉成微小的网状纤维。这些纤维会像蜘蛛网一样,将其它活性物质颗粒包裹、缠绕起来,形成一种具有自支撑性的“干电极”材料。这个过程无需任何溶剂,直接产出干燥的、蓬松的、具有粘合性的纤维化材料。

为干法电极制造提供原料:经过此设备处理后的纤维化材料,可以直接送入干法压延机,被碾压成致密、坚固的电极片。这种电极片不需要使用传统的溶剂和漫长的干燥过程,能量密度更高,更环保,并且与固态电池技术高度兼容。

总结:

这就是一个做饼之前的和面和揉面,它将糯米粉、糖等各种干粉(各种电池材料)混合均匀。然后通过反复的揉、搓、碾(纤维化),让面团(混合料)产生筋性(自粘结性),最终得到一个可以独立成型、不用加水(溶剂)就能用的面团。这个面团接下来就可以被压成饼(干法压延)了。因此,这台设备是构建干法电极生产线的最前端和核心环节之一,主要服务于高端锂电池(特别是固态电池)的研发与制造领域。

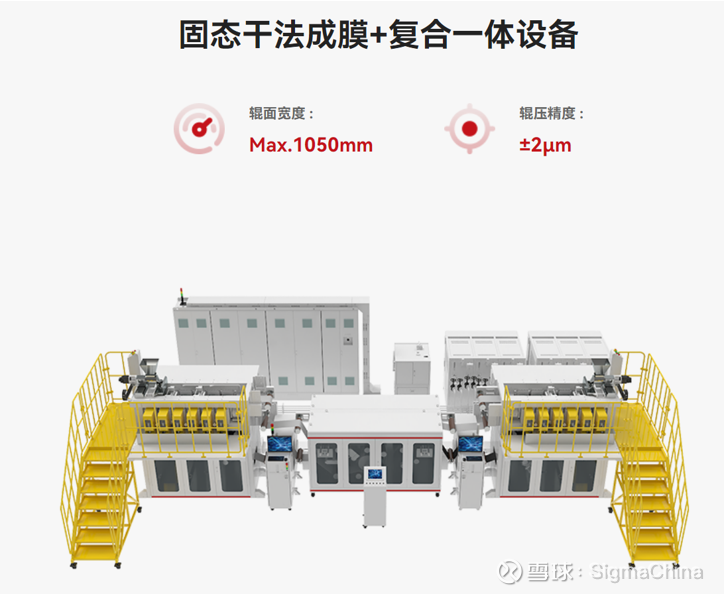

4、固态干法成膜+复合一体设备

这是一台集成了 “干法成膜” 和 “复合” 两大功能于一体的高端精密制造设备。

它的核心用途非常明确,可以分为两个紧密连接的步骤:

干法成膜(制造一层薄膜):它无需使用任何溶剂,直接通过干法压延工艺,将干燥的粉末材料(例如:固态电解质粉末,或者混合有活性物质、导电剂、粘结剂的电极粉末)碾压成一层非常致密、均匀、超薄的独立薄膜。这个过程就像用一台极其精密的“压面机”,把一堆干面粉直接压成一张厚度均匀、结实的面皮,而不是先和面(用溶剂做成浆料)再摊开。

复合(将薄膜贴到基材上):在压制成膜后,设备会立即将这层刚做好的干膜通过加热和加压的方式,直接与一层基材(如金属集流体)精准地压合、粘贴在一起,形成最终的电极片或电解质复合膜。这个过程就像把刚才压好的“面皮”立刻精准地贴到一张“烘焙纸”上,合二为一。

总结:

这台设备主要用于高效率、高质量地制造下一代锂电池的电极或电解质层。制造不含溶剂、更安全的固态电解质膜,并将其与电极复合;制造能量密度更高、更厚的新型电极片。“±2μm的辊压精度”和“1050mm的辊面宽度”,意味着它能在非常宽的幅面上,将材料碾压得极其均匀,厚度误差比头发丝还要细几十倍,这对于保证电池的性能和一致性至关重要。

四、其他

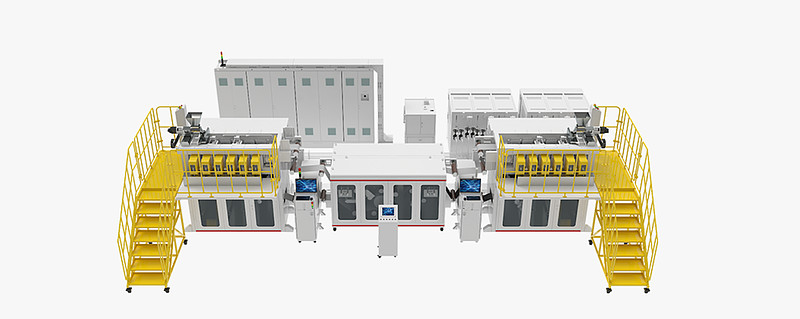

1、赢合科技本身具备传统锂电设备整线生产、集成能力,是最先做整线的企业;

2、通过传统锂电设备与固态电池设备的对比,结合赢合生产交付的固态电池设备情况,赢合科技完全具备固态电池生产全过程的设备生产、整合能力;

3、通过设备的比较,传统电池转固态,将要更换、升级众多设备,这将是一个巨大的市场增量;

4、赢合科技在传统锂电设备的前中段本身具备优势,在转固态中,将依然保持优势,这个从设备升级的方式以及公司目前已成体系的固态设备中可以推断;

5、虽然作为一个社会人,应该赞美友商,但仔细对比设备优劣和市场份额,某些设备厂还处于概念阶段;某些设备厂,虽然做出了样品,但离交付还有距离;某些设备厂,虽然具备一定的交付能力,但头部企业已经大部分名花有主,这就好比,虽然你是个男的,不见得就一定能找到女朋友。$赢合科技(SZ300457)$ $电池(BK0096)$ $锂电池概念(BK0557)$ #锂电池# #固态电池# #雪球星计划#