商业航天赛道投资之——3D打印价值需要被重塑!

核心赛道核心票

· 福建

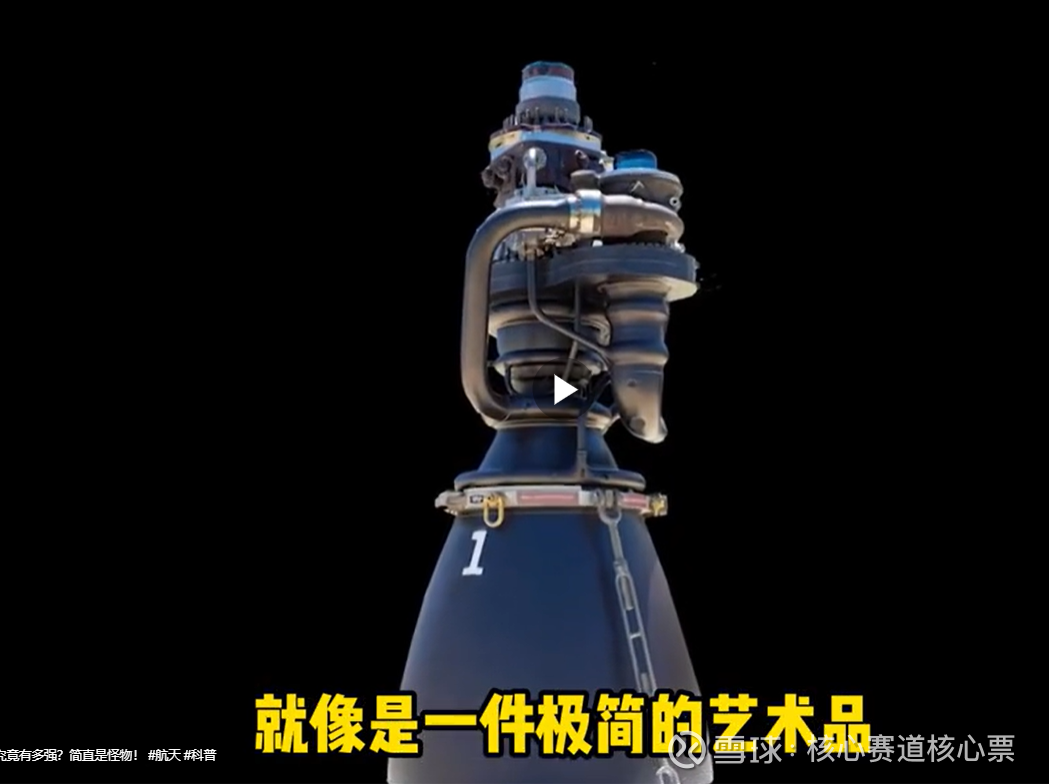

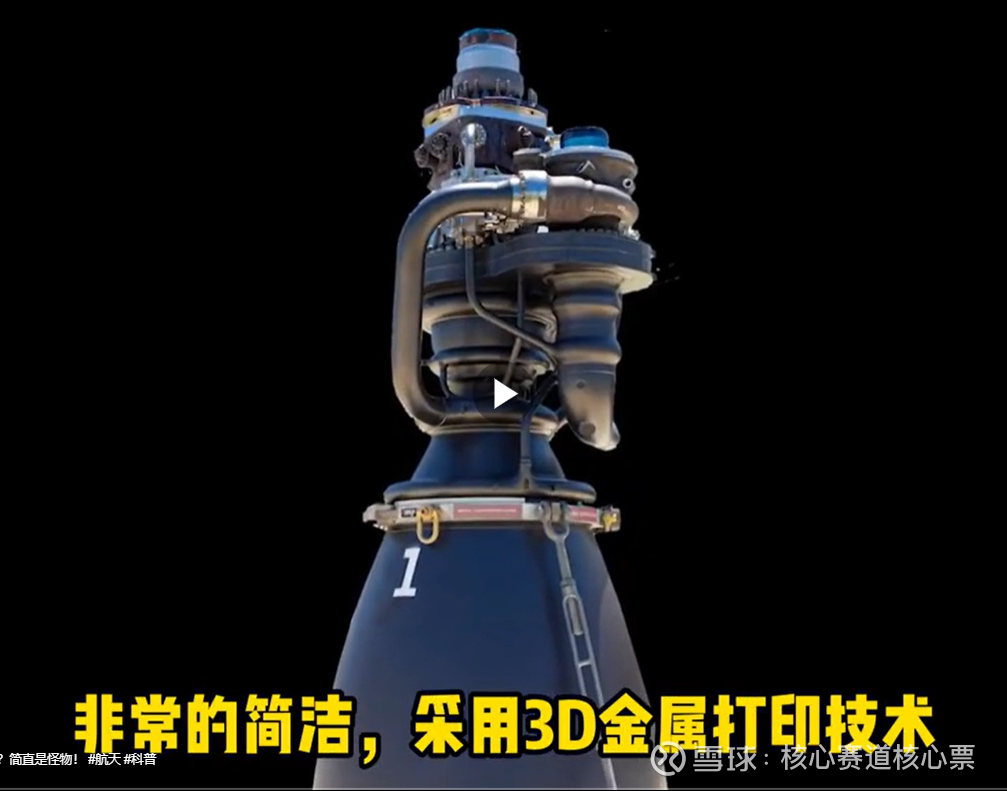

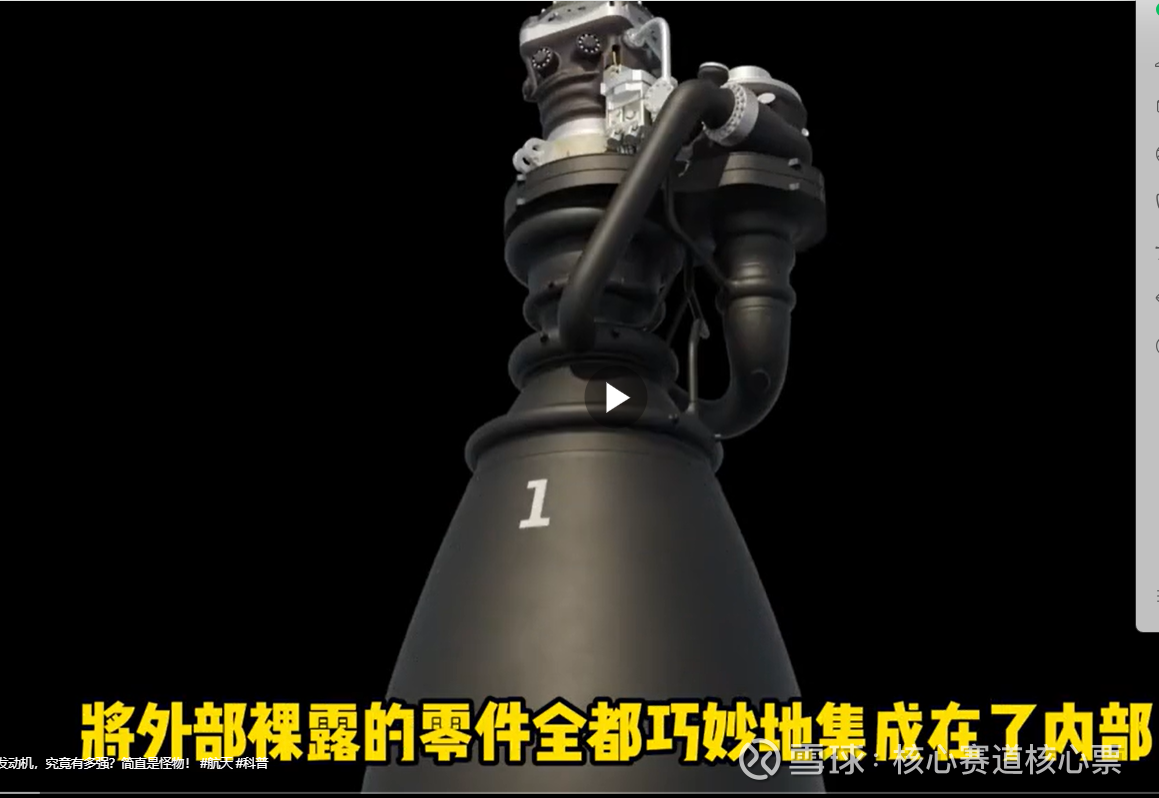

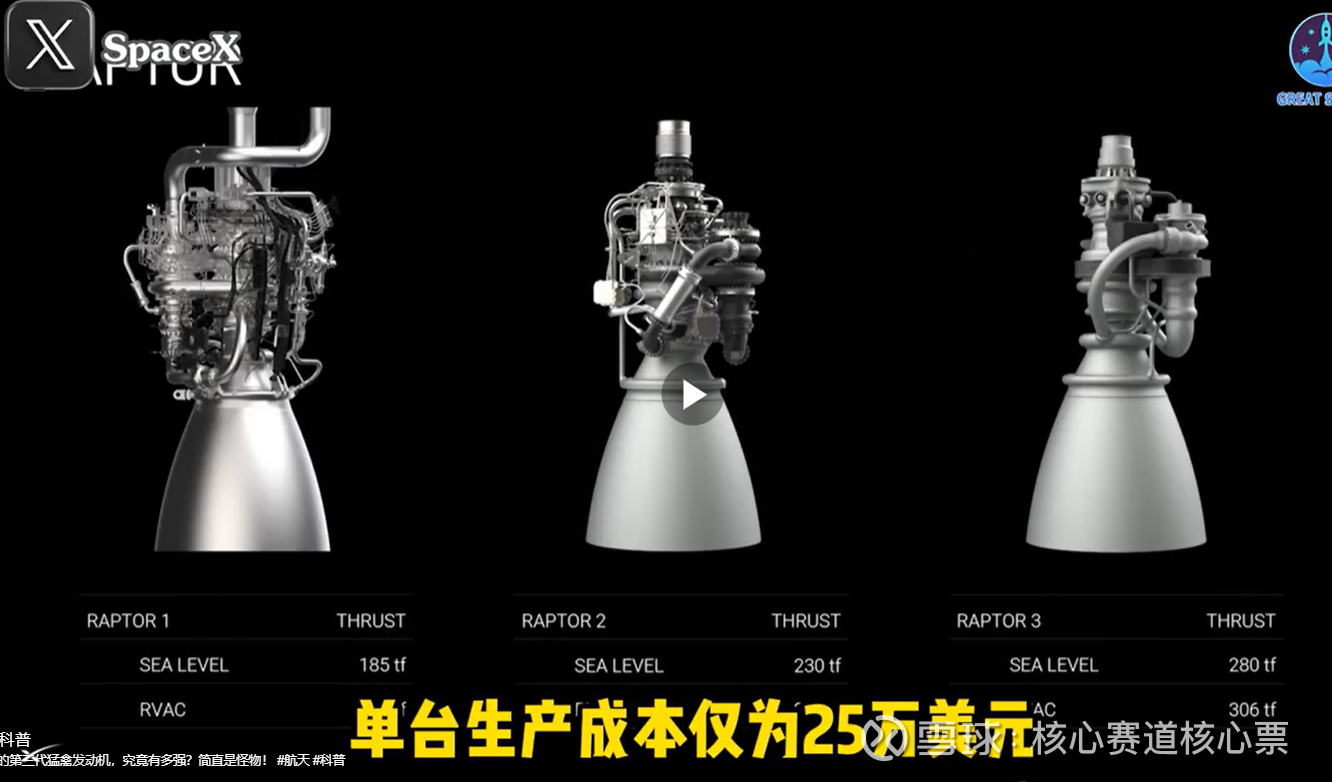

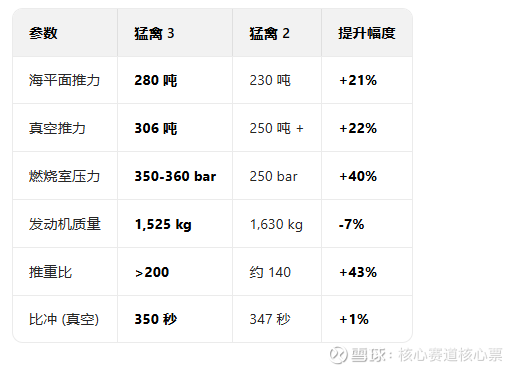

先看看SpaceX的猛禽3发动机的惊艳之处,图片来自科普视频,雪友也可自行观看相关视频。

第一部分:图片介绍

第二部分:文字版介绍:

猛禽 3 发动机:火箭技术的革命性突破

一、全球首款实用化全流量分级燃烧循环 (FFSC)

猛禽 3 是人类历史上首款真正投入使用的全流量分级燃烧循环发动机,这一技术曾被视为 "火箭推进的圣杯",其核心突破在于:

100% 能量利用:燃料和氧化剂全量参与预燃烧,没有任何推进剂被浪费,实现 "零损失" 原则

双预燃室架构:燃料在富氧预燃室和氧化剂在富燃预燃室分别完全燃烧,再共同驱动涡轮,使能量转换效率提升 30%+

涡轮工况优化:涡轮在更低温度和压力下运行,大幅延长发动机寿命,支持超过 1000 次启动复用

二、推力与性能的革命性提升

关键性能突破:

单台推力超过波音 747-400 四台发动机总和 (约 270 吨)

33 台猛禽 3 同时工作时,

点击查看全文