从国产化到自主化的“争气”之路

回望过去五年,东方电气集团完整准确全面贯彻新发展理念,持续增强核心功能、提高核心竞争力,着力发挥“三个作用”,奋力争当“三个排头兵”,围绕“六电六业”产业布局,不断开创发展新局面。在“十四五”收官、“十五五”谋篇之际,我们推出《“十四五”东方答卷》专题,回顾“十四五”时期,东方电气人弘扬东汽精神,大力发展高端装备,加快建设具有核心竞争力的世界一流装备制造集团的生动故事。今天请看第五篇《“十四五”东方答卷 | 从国产化到自主化的“争气”之路》。

燃气轮机,被誉为装备制造业“皇冠上的明珠”,东方电气在研发、设计、制造、服务等环节持续发力,不断推动燃机设备国产化、自主化水平迈向新高度,这既是“十四五”期间东方电气交出的硬核气电答卷,也是“东方”燃机产业跨越式发展的生动注脚。

合作燃机:从“三分天下”到“行业领先”

为顺应我国电力工业蓬勃发展的需求,提高重型燃气轮机制造技术水平,东方电气与三菱重工自2002年开启了友好合作,共同向国内外用户提供优质的燃气-蒸汽联合循环机组。

合作开启后,东方电气成功产出国内首台高国产化率重型燃气轮机,但彼时国产化率仅为46.5%。面对严苛的技术壁垒,东方电气毅然投身于一场长达二十余年的国产化率提升攻坚战。

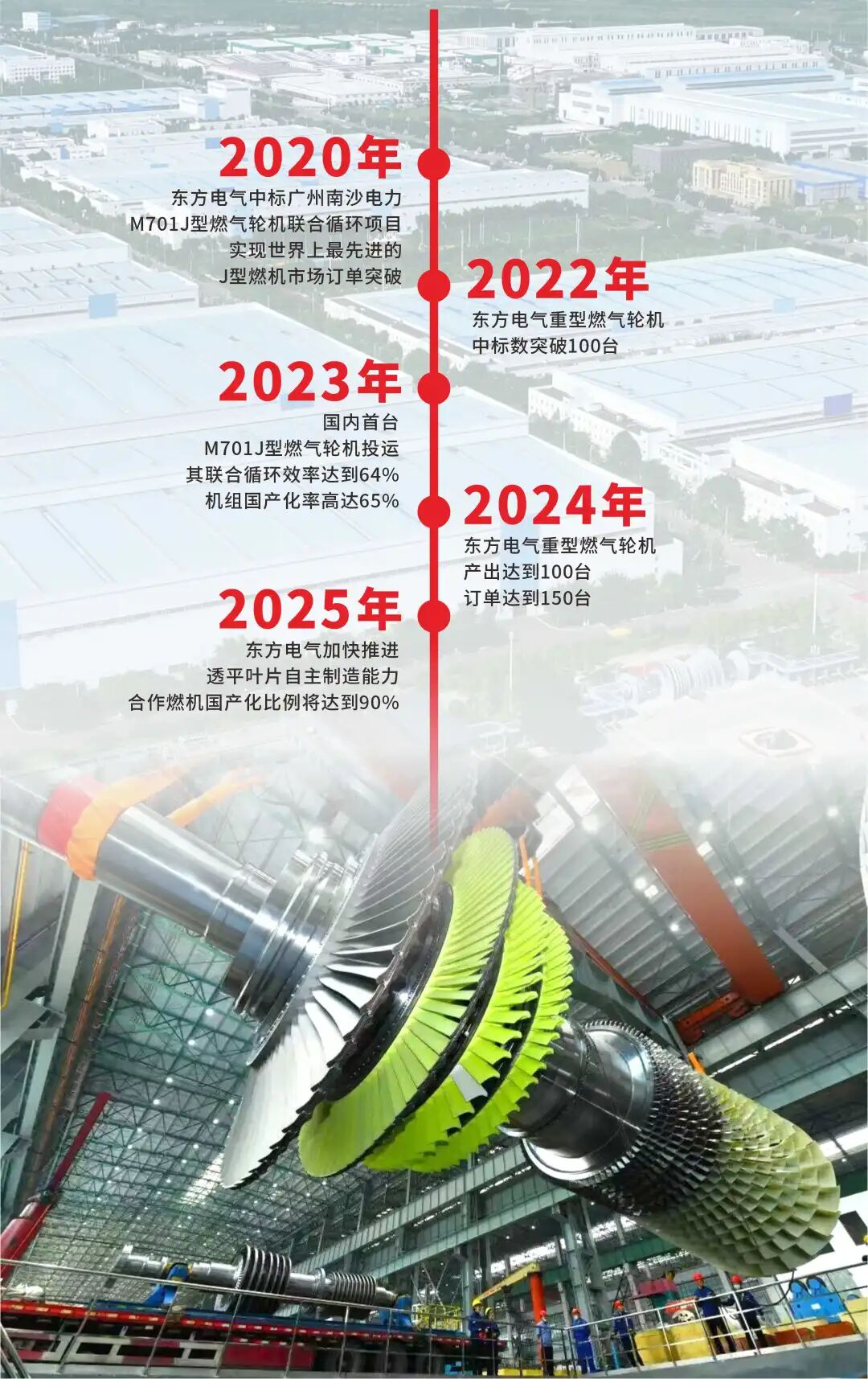

“十四五”期间,终于迎来了技术突破的关键窗口期,截至今年9月,双方合作燃机国产化率已达到85%,并取得了一系列令人瞩目的成就。

成就的背后,是东方电气在“研发技术+制造技术”的双重提升。

技术研发方面,东方电气不断加大研发投入,精心钻研技术细节,持续优化联合循环发电技术,采用高效汽轮机通流技术,为燃机注入强大的动力引擎,发电效率节节攀升。

制造技术方面,从首件试制到批量生产全程跟踪,东方电气成功攻克了多叠层缸体焊接、压气机静叶栅装焊、大型缸体零件加工变形、燃机数字化总装等多项技术突破,为高端装备制造领域树立了新标杆。

如今,在东方电气产品展示页上,H100、M701D、M701F3、M701F4、M701F5、M701J等一系列产品代号渐次排开。它们不只是冰冷的产品型号,更勾勒出“东方-三菱”燃机日益清晰的产品脉络。

“十四五”期间,东方电气的气电产业同比增长100%,市场占有率提升至70%,从“三分天下”到行业领先,展现出强劲的发展势头。

截至目前,“东方-三菱”国内外燃气轮机订单数量超160台,已投运的百余台机组,如同一个个跃动的能源心脏,为经济社会发展提供源源不断的动力。

从单点项目的突破,到国内市场的遍地开花,每笔订单都是刺刀见红的阵地争夺战,每个项目的圆满完成都是东方电气人共同奋斗的成果。

“为响应国家‘一带一路’倡议,我们将目光逐渐投向了国际市场。”东方汽轮机市场营销中心主任曾明静的眼神中闪烁着对国际化广阔天地的无限期待。

自主燃机:从“零的突破”到“谱系自成”

“向左1毫米,停!”总装钳工宋磊的额角渗出汗珠,顺着安全帽带滑落,这已是济南热电华山项目进入通流装配阶段后连续攻坚的第31天。

宋磊所在总装班组正在装配的这台机组,是中国首台商业化G50燃气轮机。

今年10月,大地被秋意染上了一层绚丽的色彩,济南热电华山项目G50燃气轮机承载着使命奔赴济南。

今年8月,东方汽轮机重型二分厂总装二班职工

正在进行济南热电华山项目机组制造

生产制造现场,在距离这台新机组不足两米处,一台留有试验痕迹的“孪生”原型机正静静矗立。

“经历14年的研发、设计、制造,才有了这台原型机的诞生、验证与商业化投运”,全国重点实验室副主任成露看向台位上的原型机缸体,目光中满是感慨:“这台商业机,意味着我们告别了示范项目阶段,打通了从基础研究到市场落地的最后一公里。”

在研发体系构建方面,建成国内唯一的正向研发设计体系,涵盖压气机、透平、燃烧器三大核心部件及控制系统,实现全产业链自主设计能力突破。

在核心技术攻关方面,获得燃气轮机相关发明专利136项,出版专著6本,发表论文300余篇,制定国家/行业标准6项,形成设计制造标准超1000项。

在研发试验平台方面,获批建设清洁高效透平动力装备全国重点实验室,建成国内最完备的燃机试验平台体系。

2022年,G50正式发运,标志着我国在自主重型燃气轮机领域完成了“从0到1”的突破。

2024年,国内首台15兆瓦重型燃气轮机总装下线并点火成功,为我国加快形成自主燃机谱系提供了支撑。

2025年,15兆瓦纯氢燃气轮机(G15H)亮相2025世界清洁能源装备大会,实现了“零碳燃烧+稳定高效”的双重突破,不仅填补了我国氢能装备领域的技术空白,更将人类零碳能源体系的构建从“蓝图”变为“现实”。

从G50到G15H,东方电气自主燃机已实现谱系化发展。

产业协同:以“智造赋能”促“生态共荣”

在总装厂房的另一端,总装钳工正举着激光扫描仪对缸体进行数字化测量,扫描数据实时传输到云端平台,可实现对装配结果的自动预测。

“过去靠人工测量至少要花2天,现在只需2个小时,还能确保一次合格。”东方汽轮机数字化与智能制造部副部长马若晨一边指向安装台位上的机组,一边自豪地说道。

2024年7月,东方电气建成的国内首个技术最先进、智慧化程度最高、产能最大的燃机智慧制造基地正式投运,实现了透平叶片精铸合格率超过80%、转子叠装一次合格率100%、总装周期缩短50%,燃机产能提升400%。

“首台商业化G50重型燃气轮机济南热电华山项目就是在这个基地制造出来的。”全国劳动模范、东方电气教授级高级工程师艾松说。

依托燃机智慧制造基地,东方电气在重型燃机转子制造、高温透平叶片制造、燃烧器制造、整机装配四大核心领域,已经形成完整自主化能力建设,在国内率先实现重型燃机设计制造一体化,成为国内唯一一家具备重型燃机全部核心部件自主量产制造能力的企业。

目前,G50燃气轮机首批次示范机组稳定运行已超9000小时,东方电气已具备规模化推广应用能力。作为国资委中小燃机产业链链长单位,东方电气主动联动上下游企业,共同构建安全可控的产业生态。

“这是产业链生态重构的一次生动实践。”全重实验室副主任田晓晶说道,“我们联合了300余家国内上下游科研院所、高校、企业共同参与国产重型燃机产业链的培育和打造,未来,我们将构建一个完整的燃机产业生态。”