TCL华星智能制造示范工厂 格创东智天枢 AI 数字员工成核心驱动力

近日,苏州华星光电技术有限公司(下称 “TCL 华星(苏州)”)凭借 “AI 驱动的新型显示面板智能工厂”,成功斩获工业和信息化部认证的 “2025 年度卓越级智能制造示范工厂” 称号,标志着其智能制造水平正式跻身中国领先行列。走进这座占地 54 万平方米的生产基地,高度自动化的机械臂与空中传输轨道精准协同、有序运转,现场鲜少见到人工操作 —— 支撑这一高效智能运营模式的核心,正是格创东智自主研发的天枢 AI 数字员工及整套智慧运营体系。

AI 数字员工重构质检范式 替代 75% 传统人工

在泛半导体制造最关键的微米级缺陷检验环节,天枢 AI 数字员工通过 “ADC 自动缺陷分类系统 + ADR 自动缺陷修复系统” 双闭环运作,构建起 “AI + 数据” 的精准质检新范式,彻底颠覆了过去 “人眼 + 经验” 的传统模式。

其中,ADC 系统依托先进 AI 视觉技术,可自动识别、分类超 4000 种微米级缺陷,准确率高达 95%;ADR 系统接收指令后,能驱动高精度工具完成可修复缺陷的全自动修复。这一体系直接替代了超 75% 的传统人工质检,大幅降低人力依赖的同时,解决了行业长期存在的品质波动问题。

对比此前行业主流的 AOI(自动光学检测)设备,天枢 AI 的优势尤为显著:传统 AOI 设备因依赖人工复判,误判率高达 60%-70%,且复判人员平均需 2-3 秒判断一张图像,不仅成本高昂、效率低下,还易受疲劳、经验差异影响导致漏判误判。而天枢 AI 的 “毫秒级复判” 能力,将质检效率提升 5-10 倍,同时突破人眼生理极限 —— 以面板行业为例,过去需数百名质检员日判百万张图片,准确率仅 85%,而天枢 AI 在半导体硅片检测中可识别 0.2-20μm 的宏观缺陷,检测精度远超传统手段。

“感存算知” 架构筑牢技术底座 多维度优势领跑行业

天枢 AI 的核心竞争力源于 “感存算知” 一体化技术架构,通过训练、推理、资源调度三大模块协同,实现工业质检全流程重构,为泛半导体企业解决 “检测效率低、人力成本高、数据追溯难” 的共性痛点。

训练平台:内置千万级缺陷特征库,支持低代码模型迭代,大幅降低企业技术应用门槛,无需专业算法团队即可快速适配新场景;

推理平台:搭载轻量化边缘计算盒子,单张图片处理速度达毫秒级,确保检测与生产节拍无缝衔接;

资源调度:可动态分配 GPU 算力,目前在 TCL 华星(苏州)工厂已实现 100 + 算法模型并发运行,满足大规模生产需求。为进一步突破技术瓶颈,格创东智还搭建了行业领先的光学实验室,设备覆盖 30 + 行业的视觉检测成像需求,已在透光、反光、吸光等特殊材质的成像技术上实现突破并申请多项专利。基于这些技术积累,天枢 AI 为客户带来 “三重飞跃”:毫秒级复判效率、95% 以上检出精度、模型自训练与数据自治理降本。从实际应用来看,其优势还体现在生产节拍(无需 Reference 照片,产能提升 2 倍)、系统兼容性(支持混合多类图片)、服务灵活性(可定制模型适配独特工艺)、扩容成本(可单卖软件降低投入)及价格竞争力等多个维度,全方位超越行业竞品。

1000 + 场景验证成效 助力企业降本提效

截至目前,天枢 AI 已在 1000 + 工业场景中落地应用,积累数亿条缺陷数据,为模型自训练、自优化提供坚实支撑,其产品矩阵还覆盖光伏(DUBHE-PV100H)、SMT(DUBHE-SMT200H)等多个领域,形成泛化能力强的智能检测解决方案。

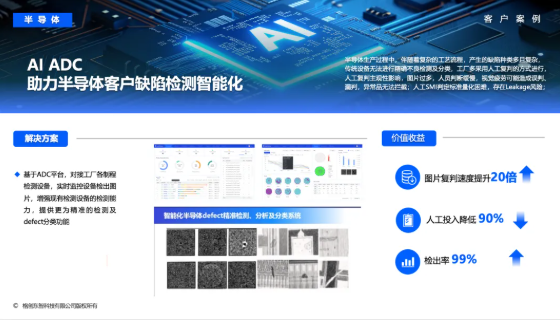

在某半导体生产项目中,天枢 AI 的表现尤为亮眼:帮助客户降低 90% 人力投入,缺陷检出率提升至 99% 以上,图片复判速度较人工提升 20 倍,有效规避了泛半导体行业单次缺陷漏检可能造成的千万元级损失。此次 TCL 华星(苏州)获评 “卓越级工厂”,正是天枢 AI 在高端显示面板制造领域的典型实践,也印证了其技术成熟度与商业化价值。

产学研协同攻坚 引领工业检测升级

当前,格创东智正通过产学研协同深化技术能力,与 TCL 工研院联合攻关 “复杂缺陷模式发现”“跨领域知识迁移” 等关键技术,为工业检测注入更多智能动能。面对未来芯片尺寸持续缩小、新型显示技术加速迭代的趋势,格创东智表示,将持续推动工业检测向 “更高精度、更快响应、更强泛化” 演进,重新定义质检在制造业中的角色 —— 从被动检测转向主动预防,从经验驱动转向智能驱动,助力中国泛半导体企业在全球竞争中以 “智” 取胜。